纤维回收率超99%,你不穿的旧衣服有了新用处

来源:中国新闻周刊

技术创新的终局是追求极致的“可再生”

9月19日,台风天里的古城绍兴有些阴沉。在毛德彬眼中,却是无比光明的时刻。

上午10时,全球首座聚酯氨纶混纺面料循环再生示范工厂在国科新材料创新基地开机投产,成功实现从实验室迈向工厂的产业化落地。

剪彩仪式上,作为工厂所属浙江阿脒诺新材料有限公司(下称:阿脒诺)的创始人及CEO,毛德彬坦言,这一天他等了4年。纺织业作为高污染、高能耗的代表行业之一,服装面料的充分回收利用始终是时尚行业可持续发展的关键议题,其绿色化与闭环循环化发展日益受到全球各国的高度重视。“这是不可逆的趋势,从论文到产业化,我们在走一条业内最难、但很有成就感的路。”

4年里,这家初创公司完成了4项全球首创技术,成为迄今为止唯一一家获得时尚界诺贝尔奖——“全球变革大奖”的中国企业。

是什么使其成为全球高端再生纤维“独角兽”?

为了2030共同愿景

在纺织界流传着这样一句话:“万衣皆可聚酯纤维。”

百搭风格的聚酯纤维,俗称涤纶,具有优异的纺织性能,可以纯纺,也可以与棉、毛、丝、麻等天然纤维、或是和氨纶等化学纤维混纺,制成各式织物。

据欧洲化纤协会统计,在全球范围内,聚酯纤维是产量和消费量最大的化纤品类,约占纤维总量的60%。至于氨纶,作为高弹纤维常与其他纤维混纺以增强面料弹性,常见的运动服、内衣、塑身衣中都含有氨纶。

之所以聚焦于聚酯纤维和氨纶混纺面料的回收,正是出于这两种纤维在日常服装生产中有极大的市场需求。据阿脒诺介绍,消耗量每年继续保持高速增长的氨纶,具有相当高的经济价值,在生产中有较大的需求量。

另一方面,纺织服装行业绿色低碳转型,迫在眉睫。联合国环境署数据显示,纺织服装业的碳排放量占全球碳排放总量的10%,比所有航班和海运的碳排放量总和还高。据测算,到2030年世界人口增长至85亿时,服装纺织行业的碳排放量或超石油行业,成为第一大碳排放源;到2050年,时装产业将消耗超过全球30%的碳预算。

我国《关于加快推进废旧纺织品循环利用的实施意见》指出,2025年纺织循环利用率达到25%,再生纤维年产量达到200万吨;2030年循环利用率达到30%。

2023年6月,欧洲议会通过了《关于欧盟可持续和循环纺织品战略》(以下简称《战略》)的决议。愿景是到2030年进入欧盟市场的纺织品都是耐用且可回收的,并且所有纺织品中都不含有害物质,原料可循环再生,设计对环境友好。决议明确鼓励纺织品的原级循环。

目标之下,尽管全球纺织时尚品牌拥有雄心壮志,消费后端的废旧衣物回收再利用仍是世界难题,聚酯氨纶混纺面料从“纤维到纤维”的原级有效回收始终未有技术突破,一直是国际纺织时尚品牌和相关实验室关注的重点技术方向。

这是因为,成分并不单纯的废旧纺织品的回收利用承受着诸多卡点,比如说分离技术、脱色技术、提纯技术等等,还要进行重新聚合。

因此,攻克聚酯体系混纺面料循环再生这一全球性技术难题并实现产业化,不仅是我国纺织产业向绿色发展和可持续发展转型、推进形成新质生产力的重要标志,也是把握纺织产业链全球竞争主导权和制高点的关键一步。

旧衣再生有了新解法

早在2017年,长期从事中欧创新科技合作和产业化工作的毛德彬就已敏锐地察觉到了先机。

彼时,市面上较为常见的是聚酯物理回收法。回收后的塑料瓶做成切片,降级应用于服装和填充料、无纺布等纺织品。与化学回收法相比,对废旧聚酯材料的处理程度较浅,无法实现完全的分子层面的回收和再利用。

因氨纶与聚酯酯基官能团相同,化学结构相似,传统的化学法技术手段只能将二者同时降解,无法进行有效的分离回收。尽管称之为“传统”,化学法到今天仍然属于高门槛技术,全球范围内实现化学法技术产业化的企业依然是凤毛麟角。

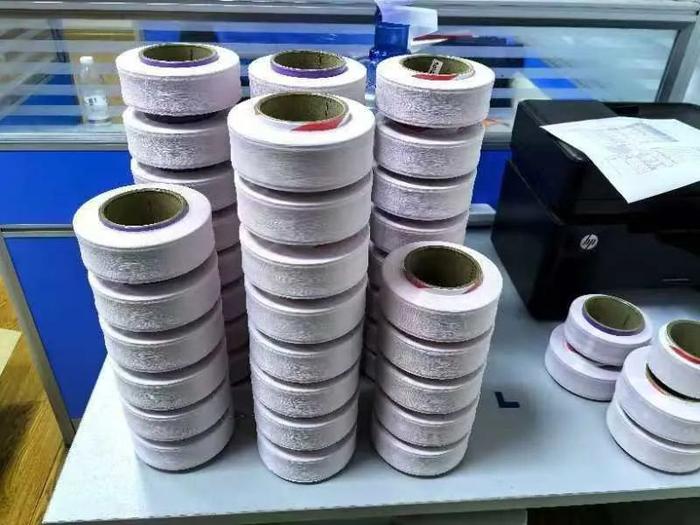

瞄准混纺分离这一空白领域,经过3年时间的酝酿,阿脒诺成立。2021年10月,公司技术团队成功研发出了仿生物酶靶向催化技术,可在温和的条件下(90℃以下)精准识别聚酯并将其解聚成单体,从而与氨纶成分完整地分离开来。分离后的氨纶经过再纺丝流程变成再生氨纶,分解出的聚酯单体经过进一步提纯后,也能再聚合成聚酯,用于纺织纤维。这是在世界范围首次成功实现将氨纶和聚酯纤维同时实现的完整分离并循环回收再利用。

此后的3年,该团队又相继完成涤棉混纺、涤毛混纺、涤棉氨混纺面料的循环再生技术突破及公斤级试验,各纤维成分的回收比例均达到99%以上。尤其是涤棉氨混纺,这又是世界范围内首次实现的三种纤维成分混纺面料的完全闭环回收。

毛德彬算了一笔账,相较原生氨纶生产技术,生产一件100g衣服(10%氨纶含量),阿脒诺的解决方案能降低约60%碳排放。

值得一提的是,整个生产过程是在全封闭、无水条件下进行的,意味着整个项目无工业废水、废气产生,不但具备绿色环保性,也更具经济性,将为纺织产业的绿色化发展带来革命性的变化。

如今,阿脒诺已成为全球首家掌握了涤氨、涤棉、涤毛、涤棉氨等四大类混纺面料成分化学法循环再生技术的企业,是全球“纤维到纤维”循环再生领域创新技术的绝对领跑者。

中国循环经济协会常务副会长赵凯评价道,全球首座聚酯氨纶混纺面料循环再生示范项目是废旧纺织品精细分拣、精准分类,提高废旧纺织品的再生利用率及高值化利用率的一种践行。

以点带链,重塑可持续时装未来

纵观行业可持续发展全局,旧衣再利用需要全链条发力。像阿脒诺这样的技术公司承上启下,充当的是构建混纺面料“零废弃、全循环”闭环的重要角色。

一方面,它承接来自衣物回收企业、品牌成衣的回收衣物,制衣企业的边角料。另一方面,将废旧面料进行清洗、切割、分离转化为再生聚酯、再生氨纶,提供给纺织企业再生纱线,进而通过制衣企业生产再生混纺面料新衣,流向市场。

从“生态包袱”到“绿色财富”,由创新技术解锁出的增量市场空间可期。

原级再生的倡议意味着,服装品牌将大量使用绿色低碳的化学法再生纤维,给“从纤维到纤维”路径的再生纤维带来广阔的市场。

在毛德彬看来,目前市场对于聚酯氨纶混纺再生面料是供不应求的,快速扩大产能不仅仅是阿脒诺自身发展需要,更是众多服装品牌的一致期待和要求。示范工厂开机投产后,全球首座万吨级聚酯体系混纺面料循环再生工厂随即进入筹备阶段。

“随着示范工厂的投产,与世界知名服装品牌的系列合作也将进入新一阶段。我们将有能力为品牌提供更多再生氨纶,用于全新的服装产品研发和生产。”毛德彬谈到,“理想的品牌合作关系是‘养成系’的,‘拿来主义’不太行得通。具有共同理念的上下游企业在创新技术的产业化进程中通力配合,共同经历完成蜕变的整个过程,后面的事情就水到渠成了。”

作者:吴利婷

编辑:王潇仪

运营编辑:肖冉

特别声明:以上内容仅代表作者本人的观点或立场,不代表新浪财经头条的观点或立场。如因作品内容、版权或其他问题需要与新浪财经头条联系的,请于上述内容发布后的30天内进行。