微透镜数组成型技术突破性进展

本文探讨经由Moldex3D分析不同流道设计和成型参数的优缺点,采用直接浇口技术,能够大幅提升材料利用率,从而成功生产出微透镜数组。

为了解决传统透镜多组镜片的厚度问题,因而开发出具有轻薄、多功能和数组特性的微透镜。有别于以往使用扇形浇口制作微透镜数组,此案例开发出快速、均匀且具备良好光学性质之微透镜数组成型制程。

藉由利用Moldex3D模流软件,探讨不同流道系统之利弊,改善传统流道系统冷流道塑料损失,验证基盘成型的可行性,分析仿真结果并优化产品设计。最终在实际成型实验中,成功地于4吋基盘上制作出质量良好的双面微透镜数组。

挑战

在微透镜数组成型制程当中,往往会面临以下的挑战,包括改善流道设计、节省材料,并且增加单模次成品数量;利用Moldex3D验证制程可行性,减少反复试模的时间及成本;优化产品翘曲与光学性质,制作出低残留应力、高精度及优良光学性质的微透镜数组。

科盛科技为中国台湾大学提供射出压缩成型(ICM)、流动分析模块Flow、保压分析模块Pack、翘曲分析模块Warp、光学分析模块Optics等解决方案。台湾大学团队利用Moldex3D分析模具设计的可行性,利于减少重复试模的修改时间和成本。再根据成型状态、残留应力和翘曲程度,找到对翘曲和光学性质有较大影响的指标要素,并采用田口法得到最佳参数。

此外,也以模内成型的角度解释射出成形(IM)与射出压缩成型(ICM)的差异,成功地于4吋基盘制作出双面微透镜数组。

效益

藉由利用Moldex3D模流软件,能够得到以下的效益,例如采取直接浇口而非传统扇形浇口,让材料使用率从18.8%大幅提升至66.3%;利用射出压缩成型后收缩率下降1.5至2%,透过田口方法优化后更降至1.5%以下;利用Moldex3D验证IM和ICM两者的差异及优劣;改善产品双折射率差,提升光学性能。

案例研究

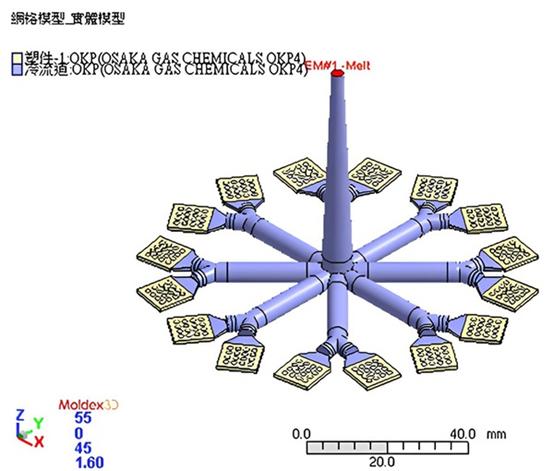

现今虚拟现实与穿戴式装置的发展日新月异,传统透镜由多组镜片搭配,易产生过厚的问题,因此开发出具备轻薄、多功能与数组化之微透镜势在必行。不同于扇形浇口产生的微透镜数组(图一),本项目利用直接浇口开发出生成快速、均匀和光学性良好的微透镜数组成型制程。

图一:原始流道设计

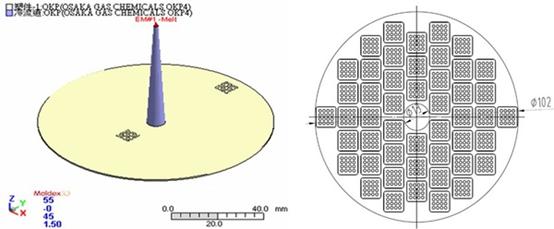

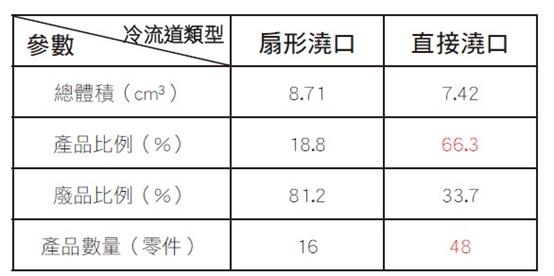

使用直接浇口一次产生48个微透镜数组(图二),可显着提升生产效能同时减少材料的浪费(图表三)。

本文引用地址:

图二:直接浇口和最终成品示意图

图三:在冷流道中用扇形浇口和直接浇口的比较

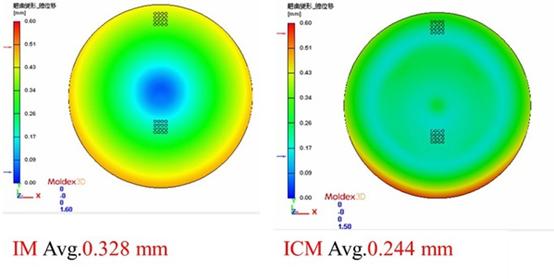

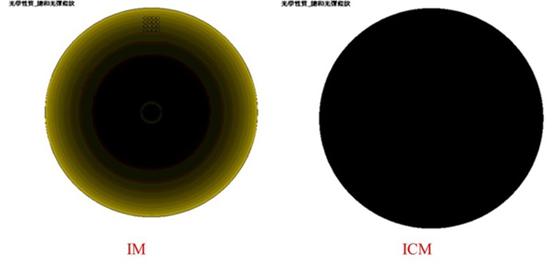

台大团队利用田口法找出射出成型(IM)与射出压缩成型(ICM)的最佳参数,以减少残留应力和翘曲。不同于融胶温度、射出速度、保压压力和冷却时间等在射出成型中相对重要的因素,在射出压缩成型中,以融胶时间、压缩间隙、压缩时间及压缩组件会对保压和光学性质上有较显着的影响。图四和图五为IM和ICM的翘曲与总和光弹条纹比较。结果显示ICM减少了总位移和收缩,相较于IM也具备更好的光学性能。

图四:IM和ICM间总位移的比较

图五:IM与ICM总和光弹条纹的比较

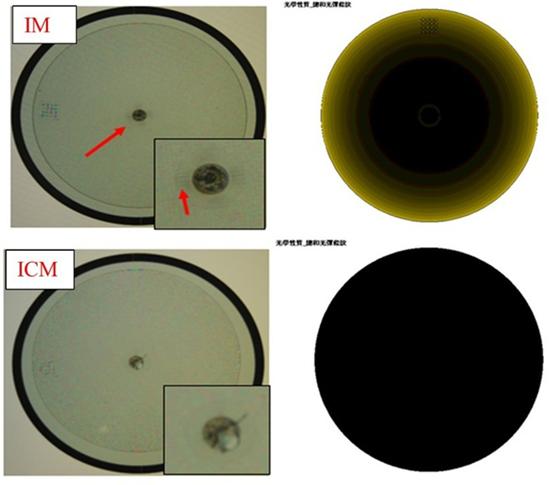

最终,模拟结果通过实际成型实验的验证,在4吋基盘上成功的制作出具有相似光条纹和光学性质的双面微透镜数组(图六)。以OKP4为材料,仅在射出成型靠近浇口区域观察到光弹条纹,在射出压缩成型中则并未观察到此现象。

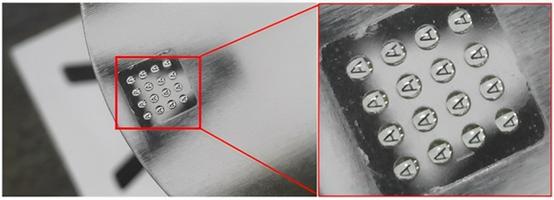

如图七所示,成型微透镜数组展现了其聚焦功能和清晰的成像。在Moldex3D仿真分析软件的帮助下,双面微透镜数组成型技术与效率得到大幅提升,亦满足现今光学产业高性能且微小轻薄的需求。

图六:模拟与实际成型的光弹条纹

图七:透过成型微透镜观察到的画面

结果

此案例藉由Moldex3D分析不同流道设计和成型参数的优缺点,通过采用直接浇口取代原本扇形浇口设计,能够将材料利用率提高到66.3%,从而成功生产出微透镜数组,其材料使用率是扇形浇口的三倍。射出成型和射出压缩成型参数经过优化之后,翘曲和收缩程度也被大幅度改善。

最终,在实际成型实验中完成了双面透镜数组的制作,结果显示出与Moldex3D模拟高度相符。

(本文作者邓咏心为科盛科技技术支持处工程师)