强度提高10倍用料节省5-10倍 他们为研发这种材料默默耕耘了30年

日前,重庆市科技创新大会召开,2023年度重庆市科学技术奖正式揭晓。重庆大学和北京高压科学研究中心的科技成果——“微纳金属微观组织调控与强韧化机理”获得了自然科学奖一等奖。

“一直以来,材料科学领域都在追求一个目标,即研发出具有更高强度和更好塑形的材料。”作为本次获奖科研成果的学术带头人、重庆大学材料科学与工程学院教授黄晓旭对上游新闻记者表示,目前国内材料领域存在“大而不强、全而不优”的问题,如何研发出“强度和塑性协同提高”的金属材料,是他30年材料科学研究的重要目标。

“微纳金属研究,国内与国外齐头并进,各国都希望能通过研究,获得强度高塑性好的微纳金属材料,但这是国际性难题。”

黄晓旭介绍,通常来说,材料的微观组织单元(称为“晶粒”)越细小,其强度就越高。在过去的20年里,大量计算机模拟研究和实验研究表明,当晶粒小于某个临界尺寸时,进一步细化晶粒,材料的强度不升反降。科学家们认为,这一现象是因为纳米材料的塑性变形由晶粒之间的界面变形主导所引起的。

“如果开发出同时兼具高强度和高塑性的微纳金属新材料,那么未来在航空航天、高铁、汽车等诸多领域将会带来巨大的变化。”黄晓旭教授表示。

然而,由于设备的限制,晶粒尺寸小于15纳米的材料性能难以准确测量,科研人员因此陷入了一个难题:对于晶粒尺寸更细小的纳米金属而言,如何获取材料强度与晶粒尺寸之间最直接可信的实验数据。

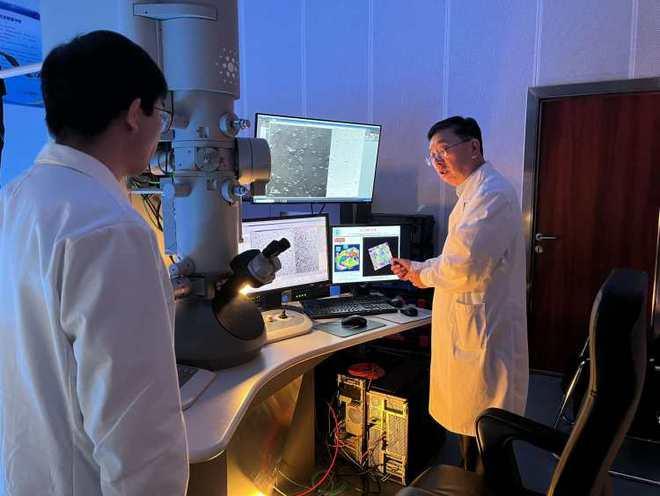

经过多年的探索,黄晓旭科研队伍最终将地球物理研究中所用的高压实验方法引入到了纳米金属研究中,创造性地解决了纳米金属强度表征的技术难题,并首次发现了晶粒尺寸在10纳米以下的纳米纯金属的高压强化新现象。相关成果发表在国际顶级学术期刊《Nature》上。这一发现刷新了人们对纳米材料强化的临界晶粒尺寸现象的认知,重新激发了通过调控材料的晶粒尺寸和微观结构获得超高强金属的探索。

“通过对纳米纯金属镍进行高压变形研究发现,最小晶粒尺寸(3纳米)材料获得了4.2GPa的超高屈服强度(1GPa的强度相当于一个指甲上承受10吨的重量),比商业纯镍强度提高了10倍。而且在汽车用钢、铝合金、镁合金中发现了非均匀结构微纳可获得强度和塑性的协同提升新现象。”黄晓旭介绍道。

黄晓旭举了个例子,这项技术未来如果推广到工业制造领域,原有的金属材料将会节省5-10倍的用量。“以前需用10mm直径的钢丝才能吊起的重物,如果用高强新材料替代,只需要约3毫米直径就够了。”

如今,黄晓旭和团队正在研发微纳金属的高压三维焊接、累积叠层变形、表面超声冲击变形等制备新技术,开发系列高强韧钢铁合金和铝合金等关键材料。

上游新闻记者孙磊侯佳