3D打印行业专题:成本差异几何,从商业模式及趋势理解

(报告出品方/作者:广发证券,孟祥杰、吴坤其、邱净博)

一、我们使用外源AI系统,对金属3D打印进行报价

真实的成本报价相对具有较强的说服力,我们尝试使用AI工具,使用某些典型金属结构件的3D打印STP文件,观察3D打印与传统机加工的成本差距。我们以3C领域(手机、智能手表)为例,我们此前在2023年7月6日深度《新·材料:金属3D打印,产品升级牵引,降本增效驱动应用拓展》指出,3D打印在消费电子领域首次量产应用的原因,系在实现轻量化、一体化、高强度的同时,3D打印可更好地解决钛合金传统加工难度大和材料利用率低等问题。①3D打印具有一体化成型优势,加快生产周期。②低热导率钛合金的传统数控加工成本高,3D打印综合成本优势强。与铝合金、不锈钢等相比,钛合金材属难加工金属,主要表现在导热率低,缩短刀具寿命的同时破坏零件完整性,加工硬化、弹性模量低等导致刀具磨损和刀片沟槽磨损,传统加工综合成本高。③对于更贵的钛合金,3D打印在原材料利用率上优势更突出。传统减材制造方法的原材料利用率低,而3D打印技术是在需要的地方堆积材料,由于材料是逐层叠加的,据铂力特招股书,材料利用率最高可超过95%。

基于其高强度、轻量化、耐腐蚀等优势,钛合金在3C高端领域逐步扩大应用。根据cnBeta,苹果在2019年发布的AppleWatchSeries5系列中提供了钛合金边框版本,此后,AppleWatchUltra开始标配钛合金边框。2023年秋季发布的iPhone15Pro系列(含Max版本)采用全新钛金属中框,成为苹果首款采用航空级钛金属的手机。

由于数据获取有限,我们在网络寻找商店定制两款机型的3D打印模型文件,基于iPhone14Pro14与AppleWatchSeries8的尺寸大小,iPhone14Pro14的147.5x71.4x7.7mm金属中框与AppleWatchSeries8的45.0x38.0x7.9mm金属外壳两种典型消费电子产品结构件为例,并使用择幂科技报价系统(Xometry),观察不同金属加工方式的报价价格差距。

上述报价特征,不同结构件、不同材料、不同工艺、不同批量总体呈现两个特点(基于批量在1000件以内):(1)在1000件批量以内,相比于传统CNC,采用3D打印SLM工艺制造手机或手表钛合金、铝合金、不锈钢结构件的单价均更低,其中SLM在钛合金结构件上的单价优势更为显著。(前者我们认为是由于批量较小因素,Xometry报价系统强调个人定制化,因此其最大可选批量为1000件,但随着需求量增加,如CNC的模具、设备成本可快速摊薄等)(2)在1000件批量以内,随着同一批次生产产量增加,CNC生产结构件的单价明显降低,SLM方式的单价基本不变,即SLM生产结构件成本与同批次产量之间是简单的倍增关系。前者我们强调为CNC的规模经济优势,后者强调3D打印的优势在于对结构复杂度以及批量的较低成本敏感性。

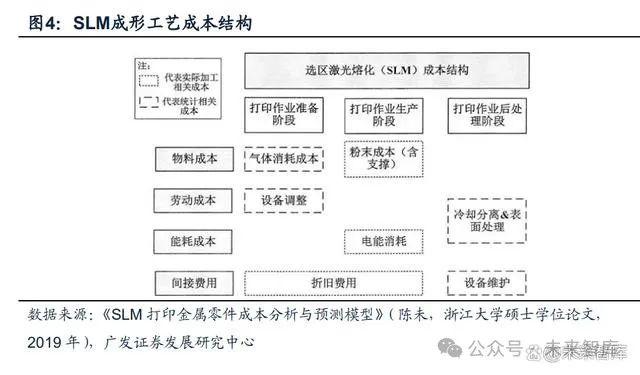

上述报价与实际差距,除不同企业利润空间不同外,后处理差异也为重要不同。值得一提的是,上述报价(含CNC加工以及3D打印),基于是系统自动默认选择的后处理(系统称为标准),而后处理过程对于3D打印同样复杂,其成本占比不一定小。例如,据《SLM打印金属零件成本分析与预测模型》(陈未,浙江大学硕士学位论文,2019年),在该论文假设的两类打印场景中,后处理阶段(该论文包括设备维护)的成本占比分别为52%、28%,占整体SLM打印金属零件成本的比重并不低。

二、成本:降本增效空间大,重点是降本趋势非绝对值

(一)拆分:从打印流程和成本耗费类型的二维度拆分3D打印成本活动

从打印流程和成本耗费类型的二维度拆分3D打印的成本活动,根据《SLM打印金属零件成本分析与预测模型》(陈未,2019),SLM工艺的打印过程成本可以分为打印作业准备成本、打印作业成本和打印作业后处理成本三阶段,其中后处理成本中包含了设备维护成本作为间接费用;每一阶段细分为物料成本、劳动成本、能耗成本、间接费用四类成本活动。各个阶段都涉及占比较大的间接费用,主要形式为折旧费用和设备维护支出;物料成本包括准备阶段向设备腔室通入的惰性保护气体成本,以及打印生产阶段的金属粉末成本;打印准备与后处理阶段需要操作工手动操作,打印生产阶段不涉及人工成本;电能消耗主要集中在生产与打印后的表面处理阶段,准备阶段的能源消耗时间较短。

准备阶段的成本占比最少,生产阶段与后处理阶段成本(包括设备维护成本等间接费用)较高。据《SLM打印金属零件成本分析与预测模型》(陈未,浙江大学硕士学位论文,2019年),在该论文假设的两类打印场景中,在非混合打印(不同种模型分别打印)场景下,准备作业成本、打印作业成本、后处理阶段成本占比分别为5%、43%、52%;在混合打印(不同种模型同时打印)场景下,准备作业成本、打印作业成本、后处理阶段成本占比分别为3%、69%、28%。

设备与粉末成本占据3D打印成本的主要地位,技术逻辑下,打印生产阶段成本的决定因素是结构件几何形状的参数,不受打印模式安排与同批次打印数量影响。各种耗费类型的打印成本构成中,设备维护、金属粉末、设备折旧三者的占比排序依次降低,且占据主要成本地位;冷却分离&表面处理、设备调整(主要是人工费用)、气体消耗、电能消耗占比较小。粉末成本、电能消耗成本、折旧成本主要取决于几何模型本身的形状参数,在两种打印模式下,他们的成本数值不变。打印生产阶段的成本形式即为粉末成本、电能消耗与设备折旧三种,所以其他参数不变的情况下,打印生产阶段的成本不会受到打印模式安排与同批次打印数量的影响,这是由3D打印的核心技术逻辑决定的。

(二)敏感性分析:我们基于3D打印生产活动材料耗费进行成本拆分

基于SLM生产与技术逻辑,我们尝试构造3D打印结构件的成本测算模型,并对基本设备状况和设备折旧、粉末、气体消耗、电力消耗、人工、后处理及其他各部分成本的相关参数做出假设。直观感受看,相比于其他部分成本,粉末与设备在打印总成本中的占比具有主导地位。

根据3D打印成本测算模型,同时我们假设某结构件的原始毛坯重量为30g,使用材料为钛合金,基于基准模型参数,分别从设备效率、粉末单价、产品良率三个对3D打印总成本影响较大的角度进行敏感性分析,讨论3D打印的降本增效弹性与空间:

(1)设备效率与打印成本的弹性:基于基准模型的参数设置,在其他成本参数不变的情况下,但我们对设备价格进行假设,设备的沉积效率参考铂力特的产品宣传册,当机器设备由2激光器S400型号升级为4激光器S400、6激光器S600、26激光器S1500,单个结构件打印总成本下降幅度分别为14.9%、27.7%、48.4%。

(2)粉末单价与打印成本的弹性:基于基准模型的参数设置,在其他成本参数不变的情况下,粉末单价由0.8元/g下降为0.7元/g、0.6元/g、0.5元/g。以2激光器S400设备为例,单个结构体打印总成本下降幅度分别为2.9%、5.8%、8.7%;以26激光器S1500设备为例,单个结构体打印总成本下降幅度分别为5.8%、11.6%、17.4%。

(3)产品良率与打印成本的弹性:基于基准模型的参数设置,在其他成本参数不变的情况下,产品良率由70%提升至75%、80%、85%。以2激光器S400设备为例,单个结构体打印总成本下降幅度分别为3.6%、6.7%、9.5%;以26激光器S1500设备为例,单个结构体打印总成本下降幅度分别为5.1%、9.6%、13.6%。

我们强调,成本结构多路径联合,有望直接与间接实现3D打印的降本增效。根据上述设备、材料、良率角度的成本弹性分析,单个3D打印结构件的成本下降空间潜力较大。此外,随着3D打印技术发展、产业经验成熟、生产自动化程度提高、上游其他材料成本降低,设备、粉末、良率三大降本增效因素将间接降低增材制造的气体消耗成本、电力消耗成本、后处理成本等在成本结构中的其他成本,促进3D打印降本增效的多路径联合实现。

三、探讨:如何从商业模式理解客户的设备或服务需求

(一)制造业增长途径:企业如何利用人、财、物三大资源实现价值创造

我们认为,商业模式的基本定义在于企业如何利用现有资源去创造价值,而现有资源从形态上可划分为人、财、物三大类,本质上企业家需要统筹三大类资源以实现增长,具体的增长路径为企业如何赚钱、赚多少钱的关键所在。商业模式是企业实现盈利、价值成长和基业长青的基础,是由多个相互依存、互为补充的资源要素组成的整体结构,构建商业模式是为了实现企业价值的最大化,核心能力和资源整合是商业模式价值实现的关键影响因素。

(二)3D打印现阶段商业模式:较弱的规模经济与技术快速升级的供给

为观察3D打印行业的商业模式,基于企业可调用的人、物两大资源,可对3D打印的典型企业建立两个衡量盈利驱动模式的核心指标——生产人员人均产值和单位机器设备产值。以铂力特为例,考虑到企业各年度之间存在存货结转及下游客户确认收入节奏的差异,年度产值定义为本年度的营业成本与年末存货中剔除原材料部分的账面价值之和。“生产人员人均产值”定义为该年度的产值除以公司该年度年初及年末生产人员数量的均值,“单位机器设备产值”定义为该年度的产值除以公司该年度年初及年末机器设备账面价值的均值。

机器设备和人员是3D打印企业产值规模扩大的核心,体现为对设备(资本开支)、人员(生产人员)双重投入的要求。根据年报,以2019-2022年四个年度为分析期间,相比于2019年,铂力特2022年实现年度产值增加至3.14倍、机器设备账面价值均值增加至2.84倍、生产人员数量均值增加至4.53倍。其一,机器设备方面:铂力特机器设备账面价值增加倍数与总产值增加倍数相近,2019-2022年单位机器设备产值分别为0.99、1.02、1.36和1.09,随着机器设备投入与产量提高,单位机器设备产值基本保持不变,2022年单位机器设备产值仅为2019年的1.10倍。

设备端,以上或说明企业产值增长与机器设备投入增加为简单的线性倍增关系,机器设备方面呈现弱规模经济,具体原因我们判断系3D打印生产效率本质体现为粉末沉积效率,比如考虑单个激光器,粉末沉积效率与其激光器的效率相关。其二,人员方面,铂力特生产人员数量增加倍数明显大于总产量增长倍数,在2019-2022年生产人员人均产值分别为122.94万元/人、71.69万元/人、71.98万元/人和85.16万元/人,随着人员数量增加与产量提高,生产人员人均产值未发生明显提高,或以上说明生产人员数量增长不能有效率地提高企业总产量,此处我们判断主要源自现阶段3D打印生产环节自动化水平较低,同时还考虑到铂力特生产可实现从上游原材料到下游机加工含热处理,产业链的一体化部分限制单位生产人员的产值扩大。

人员方面,金属3D打印的生产效率仍有较大提升空间。据AMReference公众号推送,自2013年首次接触激光选区熔化技术以来,北京机械动力研究所致力于把增材制造作为常见的加工技术,现已拥有十几个型号、上百种产品采用增材制造技术,年需求量超过3亿元。其中某一型号产品生产需36-40台大尺寸SLM设备,粉末需求达80-100吨。但在批产过程中,北京机械动力研究所依然面临一些现实的挑战。AMReference发布了北京机械动力研究所增材中心主任马瑞就增材制造实践面临的以下问题做出的说明,举例其中一项:3D打印整个生产周期工序较多,生产效率当前仍然在较大提升空间。整个生产周期包含打印过程以及后处理部分,意味着在3D打印激光成型之后,依然有10余道后处理工序。北京机械动力研究所增材中心主任马瑞举例一个打印时间为20天的产品的生产周期,来说明目前增材制造的生产效率较低。该产品整个生产周期中纯加工时间占生产流程的63%,去掉20天内的打印时间,后处理过程纯加工时间占比为38%。除后处理工序数量较多、时间占比较大以外,所有工序都涉及生产准备过程,且多数为手工作业,造成准备时间长。此外,跟随每一道工序的检验周转等也需要一定的时间。因此,3D打印技术整个生产周期工序较多、效率较低。

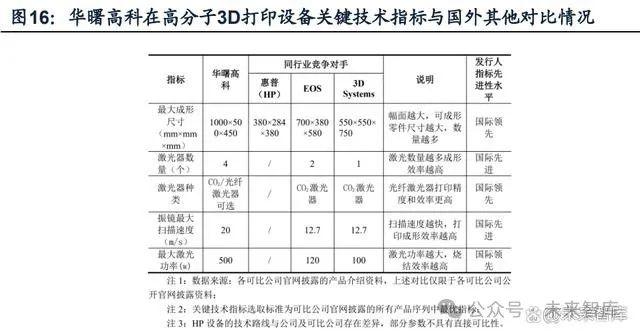

3D打印供给端,尤其是设备环节技术仍处于快速升级趋势中。效率提升方面,激光器数量增加、激光扫描系统速率提高、铺粉方式升级、工艺规划软件升级等,均是提高金属3D打印设备生产效率的重要路径。单台设备激光器数量增加是提高打印效率的重要路径之一。激光器数量是金属3D打印设备的技术指标之一,多激光器设备伴随技术升级销售占比逐步增加。据华曙高科《发行人及保荐机构回复意见》,公司多激光器设备销售数量逐步提升,从单激光逐步扩展到八激光,技术升级与单价逐步提升。国内龙头产品的关键技术指标能够达到国外巨头同类产品水平,产品整体性能相当。由于3D打印设备关键零部件仍然较多地使用进口(如激光器、振镜等),国内企业技术研发主要集中于基于进口零部件之上的设备制造与软件优化,因此短期内产品性能可迅速赶上国际领先水准。

硬软件能力提升,振镜扫描速度提高,生产效率提升。振镜最大扫描速度是影响打印效率的核心因素之一,最大扫描速度越快,可有效减少激光扫描跳转时间,生产效率越高。据华曙高科招股书,与同行业可比公司相比,其高分子3D打印设备的最大成形尺寸、激光器数量、振镜最大扫描速度和最大激光功率各项关键技术指标均居于首位,设备的成形效率达到国际领先水平。国内金属3D打印企业主要客户集中于航空航天高端装备领域,盈利能力和稳定性较高,有利于营收规模的稳步增长。

铺粉、添粉方式改善,也是提升设备生产效率的重要路径之一。例如,从单向铺粉到双向铺粉,生产效率得到提升。据华曙高科公众号2023年5月推送,公司FS350M采用成熟的双向铺粉技术,在保证成品质量的前提下,缩短单层铺粉时间,缩短打印间隔时间,比传统单向铺粉效率提高38%,且具备丰富的扫描策略,用户可自主选择高效率模式、智能模式、高质量模式,满足其个性化应用场景需求;据铂力特公众号2022年9月推送,针对粉末循环系统,铂力特已推出一套适配于批量规模化生产的“辅机全家桶”,在设备准备与打印过程中,可使用BLT-GF300供粉机在不影响打印进程的情况下随时进行粉末添加;在打印结束取件过程中,双工位的清粉设计配合BLT-WL400物料机可实现快捷地粉末回收。在设备不变的情况下,软件如工艺规划软件升级,也是提高设备生产效率的重要途径。例如,据铂力特公众号2023年2月新闻,铂力特对工艺规划软件BLT-BuildPlaner进行了版本升级,进一步提高软件的剖分效率、打印效率以及使用便捷性,为用户提供提效、降本的打印路径规划方案。在早期版本中,BLT-BP主要面向双光以下的设备,新版本软件不再受设备激光器数量的限制,覆盖了铂力特面市的全部机型。该新闻还提及,BLT-BP在升级之后,零件制造成本下降与设备激光器数量增长之间几乎呈线性关系,设备激光器数量越多,节省的成本越大,越能为客户创造可观的利润价值。

未来SLM设备呈现大型化趋势,3D打印技术创新方兴未艾。3D科学谷2023年4月7日推送称,根据AMPower2023全球工业增材制造市场报告,2022年选区熔融金属3D打印的一个直观的发展趋势是超过600mm加工尺寸的大型设备需求上升,其中航空航天领域购买的金属3D打印设备单台均价在100万欧元以上,一方面满足大尺寸加工零件需求,一方面满足小批量零件的量产制造需求。大型设备在2022年后呈现需求上升趋势,例如,根据3D打印技术参考2023年11月14日推送,德国Formnext展上,多家中国金属3D打印厂商获得了海外大尺寸金属3D打印机订单。

(三)基于现有商业模式:理解客户批量化对设备或服务采购需求的侧重

我们认为,对于具有规模化需求的制造业企业而言,是否具有成本端的累积优势是获客并持续盈利的关键之一。典型如晶圆代工行业,其龙头份额集中的关键在于具备研发与成本的累积优势。我们在2021年12月外发报告《新·视角:航空发动机,长现金流视角,从经营物质到经营风险》中对航空发动机商业模式进行思考,其中指出,晶圆代工商业模式的重要特点之一是,在行业的工艺与技术高壁垒下,业内头部厂商前期规模、技术、人员等生产资源的投入,会逐渐积淀成企业的创新能力,创新方向与资源投入具有一致性,避免资源的浪费,提高经营与生产效率。随着摩尔定律的不断进行,掌握核心工艺技术的台积电,在关键制程节点取得领先优势后,会逐步加大资源投入,进一步在制程方向上持续取得领先优势,前期积累的资本投入及技术经验逐步巩固公司护城河,形成“先进制程获得高市场份额→高营收规模→高资本支出与研发投入→持续稳固先进制程优势→更高营收规模支持更高资本支出与研发投入”良性发展驱动力。从这个角度考虑,3D打印结构件制造仍属于典型的重资产行业,设备与人员的双重投入为其典型特征。但供给端,尤其是设备环节(重资产的重要部分)仍处于快速技术进步的过程中,对于部分缺乏设备制造与升级能力,但需求规模较大、行业对成本敏感的客户而言,前期巨额设备资本投入较难形成累积优势,现阶段后发者可凭借效率更快、尺寸更大的设备实现更低成本。

四、趋势:除了3C,3D打印哪些方向应用值得重视

(一)结合Gartner曲线判断,3D打印或正进入产业化发展的新阶段

当前,3D打印有望逐步进入Gartner曲线生产高峰期,并展现出重要工业潜力。(1)3D打印有望成为批量生产和最终零部件生产的可行性工业制造解决方案之一。根据Hubs发布《3DPrintingTrendReport2022》,对应Gartner曲线,3D打印行业在2020年后逐步进入生产高峰期,这意味着3D打印不再只适用于原型模具设计,而有望成为批量生产和最终零部件生产的可行性工业制造解决方案,2021年以来3D打印已可以用于系列化产品的生产。(2)更快的交付周期和更高的几何复杂性为3D打印带来了更广阔的市场。3D打印正在发展成熟并展现出重要的工业潜力,Hubs最新调查结果预计2023年全球3D打印市场规模将达199亿美元,同比增长将达17%。

(3)3D打印的主要用途也日益丰富。根据WohlersAssociates发布的《WohlersReport2022》,在所有主要用途中,最终零部件已经成为占比最大的用途,为33.7%,其次原型设计的占比达到24.40%。原型设计即在全面生产之前开发样品以供设计评估与迭代等。通过此举,产品开发的速度提升,周期变短。(4)3D打印能够适用于不同规模的下游需求。根据Hubs发布的《3DPrintingTrendReport2022》,在小批量(100-1000个零件)生产中,3D打印可以生产轻质、坚固、结构复杂的零件,为赛车、航空航天业等青睐。例如GE公司的GE9X发动机包含300个以上的3D打印最终用途零部件,从而提高了燃油消耗效率。除小批量生产外,3D打印开启了大规模定制的选项。例如远程牙科公司SmileDirectClub使用HPJetFushion3D打印为客户定制超百万个牙齿矫正器。此外,3D打印也开启了批量生产的新时代,例如阿迪达斯联合Carbon使用3D打印批量生产名为4DFWD跑鞋。

(二)产业化可关注领域之一,以高超声速飞行器发展牵引3D打印应用

美国开展大量关于高超声速飞行器的发展战略与技术研究。据《美国高超声速武器发展路线简析》(孙宗祥,2023),高超声速武器具有速度快、航程远、能机动飞行、突防和打击能力强等特点,能够快速打击远程时敏目标、坚固/深埋目标,未来还可发展为可重复使用、快速响应、有效进出空间的武器平台。21世纪以来,美国积极发展高超声速武器,作为常规快速全球打击的重要手段。为了角逐高超声速技术战略制高点,应对俄罗斯等国家在高超声速武器快速发展压力,美国在新版国家安全战略、国防战略和相关科技发展战略指引下开展了大量高超声速武器发展战略和技术研究。

据《3D打印技术在高超声速技术领域的应用研究》(林旭斌,战术导弹技术,2018年),“相对于传统的航空航天飞行器,高超声速飞行器在临近空间/大气层内长时间以超过马赫数5的高速持续飞行,工作环境恶劣,尤其在弹身/机身外形局部的气动驻点、激波附着点,以及采用吸气式动力形势的发动机进气道、燃烧室等部位,热环境尤其严酷,对零组件材料的耐高温性能、结构的力学性能等有着很高要求,同时对零组件空间外形、自身重量等也有着苛刻要求。3D打印技术在高超声速技术相关领域的应用日渐增多,已经成为解决高超声速飞行器制造瓶颈的关键所在。在传统制造技术无法满足要求时,3D打印技术以其能够快速制备具有高材料性能、异形结构、整体特性的零部件特点,在高超声速飞行器相关领域得到了愈发广泛的应用,甚至成为解决一些高超声速飞行器特殊零部件瓶颈的唯一选择。”

(三)产业化可关注领域之二,受商业航天发展对航天器减重需求的牵引

以3D打印(增材制造)的工艺路径升级,是实现火箭从材料、模具、人工降本的重要途径。例如,据中国航天报公众号2023年4月推送,《2021~2028,中国下一代液体火箭发动机研制进入“八年九机”节奏》,相比传统制造模式,液体火箭发动机关键零组件通过3D打印成型,可以让产品生产周期缩短40%,成本降低20%~30%,合格率和可靠性显著提升。西发公司增材制造创新中心副主任工艺师王云介绍,“八年九机”中有一型发动机38%重量的构件由3D打印而成,产品合格率超过98%。他们现在的目标是一年高质量打印上万件产品,全面进入“八年九机”节奏。

应用于火箭卫星领域的增材制造技术有望逐步增加。据3D打印技术参考2023年3月9日推送,2022年12月9日首飞成功的、首次实施中国运载火箭海上热发射的捷龙三号火箭和2022年12月16日成功发射的长十一火箭,其部分构件均是科研人员应用3D打印技术制造。据首都航天机械有限公司总工艺研究师王福德介绍,捷龙三号火箭上的2件卫星适配器和1件过渡段采用电弧熔丝增材制造技术打印,长十一火箭上的卫星适配器的端框也采用电弧熔丝增材制造技术制造,卫星适配器的8件支撑杆采用激光选区熔化增材制造技术打印。另外,2022年长十一火箭还完成了三次发射,其中卫星适配器均采用电弧熔丝增材制造技术打印。增材制造技术由于无需工装模具,且制造周期短,可满足快速响应、低成本和高质量的单件生产需求,同时又可以提供产品结构功能一体化的设计水平,在实现产品减重同时,提高系统的可靠性。

(四)产业化可关注领域之三,Peek材料牵引,在机器人等领域拓展

增材制造提供了结构快速成型、材料结合应用的可能,助力了机器人减重,使机器人拥有了更高的性能和灵活性。3D打印的独特设计和材料选择,契合机器人的部件制造,例如(1)传感减震弹性皮肤。据百家号援引3DScienceValley发布文章《工业机器人怎样与人安全、高效协作?3D打印“皮肤”给出解决方案》,在工业生产过程中,为了避免工业制造机器人与人类或其他机器人发生碰撞,3D打印厂商巴斯夫ForwardAM与裕克施乐运用具有高减震性和柔韧性的UltrasintTPU01热塑性聚氨酯粉末进行增材制造,在机器人关节处覆盖3D打印独有的晶格点阵结构皮肤,提高安全性和工作效率。(2)精密稳定且减重的机械结构。据优必选科技2023年6月15日推送,必选优人形机器人的部分结构通过3D打印的方式,实现了轻量化设计,模仿鸟类的骨骼,内部设计中空确保重量减轻,部分结构件轻到可以由一根蒲公英承重。

建议关注PEEK材料应用对3D打印(非金属)设备的需求。PEEK材料具有优于传统材料的性能。据3D打印技术参考2023年6月推送,PEEK材料具有耐热、耐磨、具有高耐化学性、可消毒和介电性能。PEEK还具有高强度重量比,可替代某些金属。此外,PEEK具有阻燃性,这将使其成为一种备受关注的3D打印材料,适用于火箭、飞机等对阻燃要求较高的行业。

PEEK材料在齿轮结构具有较广阔的应用空间,或牵引3D打印设备需求。据赢创Evonik公众号2022年10月推送,由VESTAKEEP®PEEK材料制成的塑料齿轮,首次用于奔驰汽车的动力系统,替代此前所用的金属齿轮,PEEK材料在齿轮领域具有以下几点优势:(1)使用PEEK生产齿轮,采用的是注塑成型工艺,可大大减少金属齿轮制造所需的多种后加工环节;(2)相较于其他工程塑料,PEEK拥有在高温下进行高负载传动的优势,其机械性能、耐热和耐化性等更优异,可大幅提升部件的负载极限;(3)“降噪功能”,据测算,在有油脂润滑的模拟传动单元中,通过PEEK齿轮替代钢齿,系统噪声可降低10分贝以上,这主要得益于其良好的吸能减震效果。据赢创Evonik公众号2022年10月推送,“从汽车工程设计到机器人、无人机,塑料齿轮的应用空间较广,PEEK可扩展塑料齿轮在传动系统中的适用范围,让它们适应更高的扭矩、速度与温度,有潜力打造出更小、更轻、能效更高的齿轮组。这些优势特性可促进PEEK齿轮在汽车中的应用,加速替代金属部件。此外,本身就适用于3D打印技术的PEEK也许还能更进一步,在汽车3D打印技术中继续展现优势”。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)