半导体设备及材料行业深度研究报告:国产加速(下)

(报告出品方/作者:国盛证券,郑震湘、佘凌星、刘嘉元)

七、测试设备:用于测试晶圆片及成品

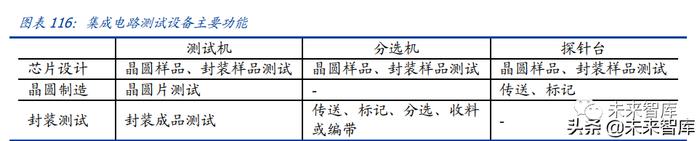

半导体测试包括晶圆允收测试(WAT)、晶圆检测(CP)、成品测试(FT)。WAT环节涉及测试机、分选机、探针台;CP由测试机、探针台搭配完成;FT涉及测试机、分选机搭配完成。晶圆检测(CP)是指在晶圆完成后进行封装前,通过探针台和测试机的配合使用,对晶圆上的裸芯片进行功能和电参数测试。成品测试(FT)是指芯片完成封装后,通过分选机和测试机的配合使用,对封装完成后的芯片进行功能和电参数测试。

测试机行业面临的测试任务日益复杂,测试机的测试能力和配置需求都在提高。随着集成电路管脚数增多、测试时间增长,包括华峰测控在内的测试机企业越来越多地采用多工位并测的方案来降低测试时间,推出测试覆盖面更广、资源更多的测试设备,不断提高测试系统的可靠性和稳定性,以降低客户平均到每颗器件的测试成本。测试技术要求不断提高。测试产品技术发展趋势主要包括:(1)并行测试数量和测试速度的要求不断提升;(2)功能模块需求增加;(3)对测试精度的要求提升;(4)要求使用通用化软件开发平台;(5)对数据分析能力提升。

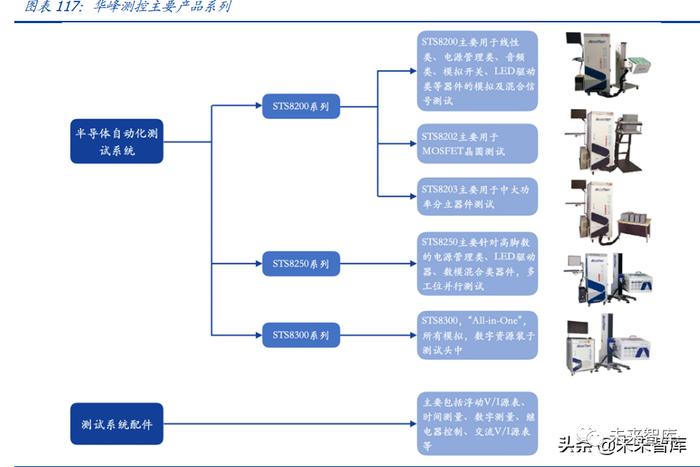

半导体测试设备市场呈现寡头垄断格局。集成电路检测在测试精度、速度、效率和可靠性等方面要求高。全球先进测试设备制造技术基本掌握在美国、日本等集成电路产业发达国家厂商手中,市场格局呈现泰瑞达、爱德万、科休、科利登等四家厂商寡头垄断。各家厂商在检测设备侧重点也有所区别,如泰瑞达(Teradyne)主要产品为测试机,爱德万(Advantest)主要产品为测试机和分选机,科利登(Xcerra)主要产品为测试机,东京电子(TokyoElectron)主要产品为探针台,北京华峰主要产品为测试机,上海中艺主要产品为分选机。爱德万和泰瑞达在全球测试设备合计市场份额达到70%以上。华峰测控——国内半导体测试设备龙头,SoC及大功率测试逐步突破。公司是一家聚焦模拟和混合信号测试设备企业,主要面向集成电路封测、晶圆制造和集成电路设计企业等客户。公司主要产品为半导体自动化测试系统和测试系统配件,公司的测试系统包括STS8200系列、STS8250系列和STS8300系列;测试系统配件主要包括浮动V/I源表、时间测量、数字测量、及电器控制、交流V/I源表等关键测试模块。

公司已成长为国内最大的半导体测试系统本土供应商,也是为数不多进入国际封测市场供应商体系的中国半导体设备厂商。目前全球半导体专用设备生产企业主要集中于欧美和日本等,中国半导体专用设备自给率低。为推动我国半导体专用设备制造的技术升级。公司通过承担02专项自主研发的STS8200模拟器件测试系统、高端模拟混合电路测试系统已得到客户认可和使用。新产能顺利释放,加大新产品布局投放。2021年9月,公司天津产业基地正式启用。随着新基地的投入使用,公司产能瓶颈问题将得到大幅解决,并为公司研发、生产能力更上一台阶奠定基础。公司持续推出新产品、新测试模块,以适应于SoC、GaN、大功率测试等更多增量需求,进一步拓宽测试能力。

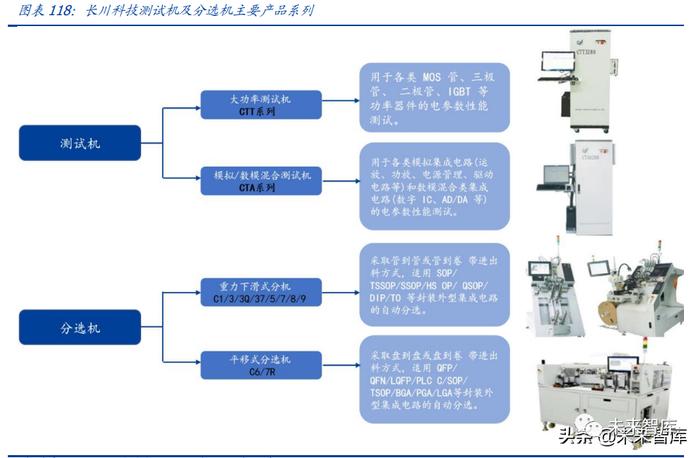

长川科技——半导体测试设备优质标的,技术研发实力强劲。公司主要产品为测试机、分选机、探针台和AOI设备及自动化设备,主要面向集成电路封测、制造、设计企业等客户。公司的测试机包括大功率测试机(CTT系列)、模拟/数字混合测试机(CTA系列);分选机包括重力下滑式分选机(C1、C3、C3Q、C37、C5、C7、C8、C9、C9Q系列)、平移式分选机(C6、C7R系列)等。

整合AOI检测优质标的,技术与客户互补效应强。长川科技于2019年收购STI,STI是研发和生产为芯片以及wafer提供光学检测、分选、编带等功能的集成电路封装检测设备商。STI的主要产品为AT468机台、Hexa机台、iSort机台及iFocus机台四种型号高精度光学检测设备,面向市场包括传统封装、BGA、QFN、有引线封装、晶圆级封装等封装测试市场。技术研发方面,STI的2D/3D高精度光学检测技术(AOI)位于行业前列,长川科技于STI通过深入研发合作,STI可为公司探针台等产品在光学领域技术难题的突破提供有力支持,客户方面,STI与TI、安靠、三星、日月光、美光、力成等多家全球领先的IDM及封测厂建立长期稳定合作关系,为长川科技进入国际知名半导体企业的供应体系提供有力支持。

八、化学机械抛光:全局纳米级平坦化

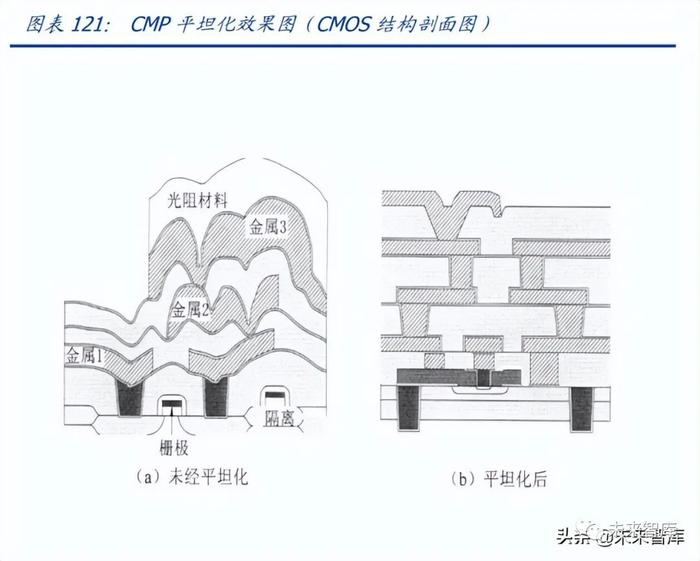

CMP设备工艺复杂、研制难度大,为集成电路工艺流程中使用的主要设备之一。芯片制造主要包括光刻、CMP、刻蚀、薄膜和掺杂等关键工艺技术,其中CMP是在芯片制造制程和工艺演进到一定程度、摩尔定律因没有合适的抛光工艺无法继续推进之时才诞生的一项新技术。CMP设备主要用于单晶硅片制造和芯片制造前道工艺,依托CMP技术的化学-机械动态耦合作用原理,通过化学腐蚀与机械研磨的协同配合作用,实现晶圆表面多余材料的高效去除与全局纳米级平坦化——全局平整落差5nm以内的超高平整度,CMP设备集摩擦学、表/界面力学、分子动力学、精密制造、化学/化工、智能控制等多领城最先进技术于一体,工艺复杂。

CMP设备结合机械抛光和化学抛光长处,在超大规模集成电路中有广泛应用。CMP的主要检测参数包括研磨速率、研磨均匀性和缺陷量。研磨均匀性又分为圆片内研磨均匀性和圆片间研磨均匀性。对于CMP而言,主要的缺陷包括直接影响产品的成品率的表面颗粒、表面刮伤、研磨剂残留等。传统的机械抛光和化学抛光去除速率均低至无法满足先进芯片量产需求,CMP技术利用了磨损中的“软磨硬”原理,综合两者优势,避免了由单纯机械抛光造成的表面损伤,即用较软的材料来进行抛光以实现高质量的表面抛光,将化学腐蚀和机械研磨作用达到一种平衡,最终实现晶圆表面的超高平整度。未经加工的原料晶圆裸片的表面凹凸不平,无法直接在上面印制电路图形。因此,需要先通过研磨和化学刻蚀工艺去除表面瑕疵,然后通过抛光形成光洁的表面,再通过清洗去除残留污染物,即可获得表面整洁的成品晶圆。因而,CMP技术为后续重复进行光刻、刻蚀、薄膜和掺杂等关键工艺提供了重要的基础。

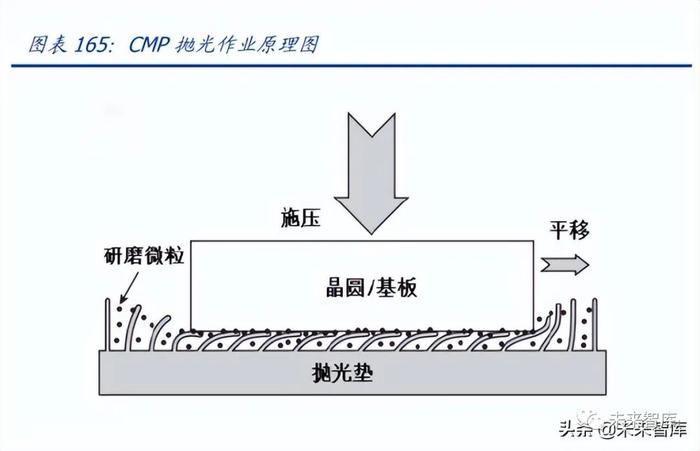

CMP设备功能的实现需要抛光、清洗、传送三大模块组合作业。10nm的全局平整度要求,相当于44万平方米面积中任意两点的高低差不超过0.03毫米、表面粗糙度小于0.5nm,作业过程中,抛光头将晶圆待抛光面压抵在粗糙的抛光垫上,借助抛光液腐蚀、微粒摩擦、抛光垫摩擦等耦合实现全局平坦化。抛光盘带动抛光垫旋转,通过先进的终点检测系统对不同材质和厚度的膜层实现3~10nm分辨率的实时厚度测量防止过抛。抛光头用于全局分区施压,其在限定的空间内对晶圆全局的多个环状区域实现超精密可控单向加压,从而可以响应抛光盘测量的膜厚数据调节压力控制晶圆抛光形貌,使晶圆抛光后表面达到超高平整度的控制。制程线宽不断缩减、抛光液配方愈加复杂均加大了清洗的难度,对清洗后的颗粒物数量要求也指数级降低,需要CMP设备中清洗单元在满足清洁效果的同时保证晶圆表面极限化微缩的特征结构不被破坏。

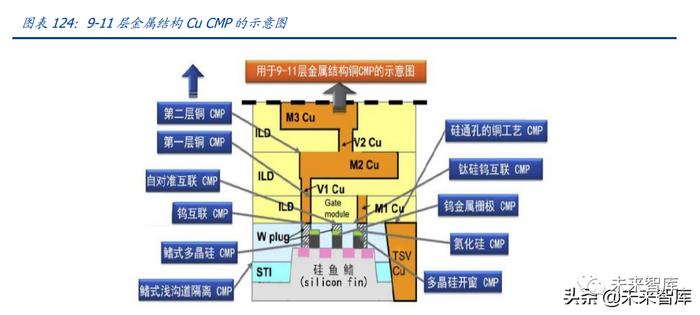

研磨材料更加丰富,CMP设备升级需求增加。90~65nm节点,随着铜互连技术和绝缘材料低k介质的广泛采用,CMP的研磨对象主要是铜互连层、绝缘膜和浅沟槽隔离。28nm后,逻辑器件的晶体管中引入高k金属栅结构(HKMG),从而推动了虚拟栅开口CMP工艺和替代金属栅CMP工艺两种关键平坦化工艺的发展。在22nm开始出现的FinFET晶体管增加了虚拟栅平坦化工艺,也是实现后续3D结构刻蚀的关键技术。先进的制程节点发展至7nm以下时,芯片制造过程中CMP的应用在最初的氧化硅CMP和钨CMP基础上新增了包含氮化硅CMP、鳍式多晶硅CMP、钨金属栅极CMP等先进CMP技术,所需的抛光步骤也增加至30余步,大幅增加了集成电路制造过程中对CMP设备的采购和升级需求。

抛光、清洗模块有定期维护更换需求,带动CMP设备厂商技术服务收入不断提升。CMP设备属于集成电路设备中使用耗材较多、核心部件有定期维保更新需求的制造设备之一。CMP利用机械力作用于圆片表面,由研磨液中的化学物质与圆片表面材料发生化学反应来增加其研磨速率,首先让研磨液填充在研磨垫的空隙中,圆片在研磨头带动下高速旋转,与研磨垫和研磨液中的研磨颗粒发生作用,此时需要控制研磨头下压力等其他参数。CMP工艺中最重要的两大组成部分是研磨液和研磨垫。晶圆厂需要更换设备外部的抛光液、抛光垫等,同时需要对设备内部长时间运行磨损的抛光头、清洗等单元进行定期维保更新,且设备配套服务需求会随着厂商销售设备数量的增加而快速增长。因此CMP设备厂商在设备出货后,将向客户提供专用耗材销售和关键耗材维保等技术服务,随之实现有长期稳定和高盈利能力的服务收入。

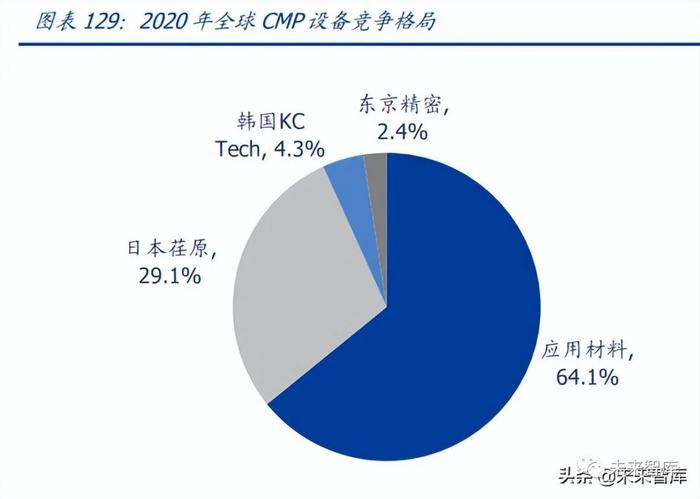

中国大陆CMP设备市场规模第一,海外龙头仍占据大份额。2018年全球CMP设备市场规模约18.4亿美元2013-2018年CAGR20.1%。2019年受全球半导体景气度下滑影响,全球CMP设备市场规模略有下滑,2020年市场规模迅速回升至15.8亿美元,同比增长5.8%。其中中国大陆市场规模已跃升至全球第一,达到4.3亿美元,市场份额27%。从市场格局来看,应材、日本荏原在全球占主导地位,2020年两家合计市占率超过93%。

华海清科CMP设备填补国内空白,产品广泛应用于国内外大生产线。公司于2013年4月成立,主要产品为先进集成电路制造前道工序、先进封装等环节必需的化学机械抛光(CMP)设备,是目前国内唯一一家为集成电路制造商提供12英寸CMP商业机型的高端半导体设备制造商。公司的CMP设备总体技术性能已达到国内领先水平,已实现在国内外知名客户先进大生产线的产业化应用,在逻辑芯片、3DNAND、DRAM制造等领域的工艺技术水平已分别突破至14nm、128层、1X/1Ynm,均为当前国内大生产线的最高水平。公司研制的CMP设备集先进抛光系统、终点检测系统、超洁净清洗系统、精确传送系统等关键功能模块于一体,其内部高度集成的关键核心技术数十项,所产主流机型已成功填补国内空白,打破了国际巨头在此领域数十年的垄断。

8英寸、12英寸系列CMP设备均已实现产业化应用。公司12英寸系列CMP设备(Universal300型、Universal300Plus型、Universal300Dual型、Universal-300X型)在国内已投产的12英寸大生产线上实现了产业化应用,截至2021年底累计已量产晶圆超1,300万片;8英寸系列CMP设备(Universal-200型、Universal-200Plus型)已在国内集成电路制造商中实现了产业化应用,主要用于晶圆制造、MEMS制造及科研攻关等领域。截至2021年末,公司已发出未验收结算的CMP设备69台,未发出产品的在手订单超过70台。

长江存储2019~2020年共招标化学机械抛光设备62台,其中华海清科中标22台,应用材料中标40台。分具体产品来看,华海清科中标的22台设备中,氧化硅化学机械抛光机9台,层间介质层化学机械抛光机6台,晶圆硅面化学机械抛光机6台。应用材料中标的40台设备包括铜化学机械抛光机20台,前段钨化学机械抛光机13台,晶圆硅面化学机械抛光机2台,多晶硅化学机械抛光机2台,氧化硅化学机械抛光机1台,浅槽隔离化学机械抛光机1台。

九、半导体材料:晶圆厂持续扩产,材料拐点已至

9.1晶圆代工扩产拉动材料需求持续增长

2021年半导体市场规模超预期增长,且未来随着晶圆厂逐步投产,行业产值有望在2030年超过万亿美元市场。从需求端来看,以汽车、工业、物联网、5G通讯等代表的需求驱动驱动全球半导体产业进入“第四次半导体硅含量提升周期”。根据SEMI,2021年全球半导体产值有望超过5500亿美元,达到历史新高,且在2022年根据SEMI对于行业资讯机构的统计,平均对于2022年的增长预期将达到9.5%,即2022年市场规模有望突破6000亿美元(此为平均值)。此外随着全球8寸及12寸晶圆新产能逐步的在2022年至2024年的投放,至2024年全球将会有25家8寸晶圆厂投产,60座12寸晶圆厂投放。随着该85座晶圆厂的投放,至2030年全球半导体晶圆市场将有望达到万亿美元市场,实现年复合增长率约7%。

2021年全球半导体材料市场规模创新高,中国大陆需求占比18.6%。根据SEMI,强劲的下游需求及晶圆产能的扩张驱动2021年全球半导体材料市场规模同比增长15.9%达到643亿美金新高。其中晶圆制造材料和封装材料市场规模分别为404亿美金和239亿美金,同比增长15.5%和16.5%。晶圆制造环节中的硅片、化学品、CMP和光掩膜环节是增速最快的几大领域,而硅片也是晶圆制造中成本占比最高的环节,市场规模超过130亿美金。由于半导体芯片存在较大的价格波动,但是作为上游原材料的价格相对较为稳定,因此半导体材料可以被誉为半导体行业中剔除价格影响最好的参考指标之一。

在半导体原材料领域,集成电路技术发展到微纳电子制造的物理极限,单独依靠特征尺寸缩小已不足以实现技术发展目标。新材料的引入以及相应的新材料技术与微纳制造技术相结合共同推动着集成电路不断发展。集成电路制造工艺用到元素已经从12种增加到61种。伴随微纳制造工艺不断发展,对材料的纯度,纳米精度尺寸控制、材料的功能性等都提出了严苛的需求。

在全球半导体材料的需求格局之中,中国大陆从2011年的10%的需求占比,至2021年已经达到占据全球需求总量的18.6%,仅次于中国台湾(22.9%),位列全球第二。随着整个半导体产业的持续增长,以及中国大陆不断新建的代工产能,我们有望看到中国大陆半导体市场规模增速将会持续超越全球增速的同时,攀登至全球需求第一的宝座。

半导体材料国产化率仍待转化。在国家产业政策大力扶持和国内半导体市场稳定增长等利好条件下,特别是国家“02专项”等专业化科研项目的培育下,国内半导体材料领域将涌现更多具有国际竞争力的公司和产品,在更多关键半导体材料领域实现进口替代,打破国外厂商的垄断。半导体芯片制造工艺半导体将原始半导体材料转变成半导体芯片,每个工艺制程都需要电子化学品,半导体芯片造过就是物理和化学的反应过程,半导体材料的应用决定了摩尔定律的持续推进,决定芯片是否将持续缩小线宽。目前我国不同半导体制造材料的技术水平不等,但整体与国外差距较大,存在巨大的国产替代空间。

9.2各类材料持续持续突破,业绩佐证国产替代正式开幕

随着半导体市场晶圆代工的持续扩产,对于晶圆制造中不可缺失的基础材料将会有着非常大的需求拉动,而在此阶段我们可以看到随着技术及工艺的推进以及中国电子产业链逐步的完善,在材料领域已经开始涌现出各类已经进入批量生产及供应的厂商。

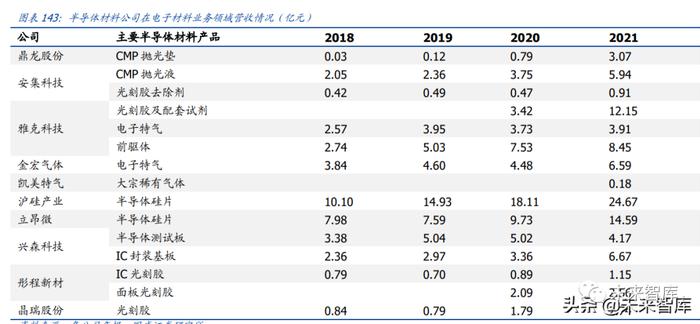

除了以上我们节选的部分半导体及电子材料厂商对于中国卡脖子关键材料的替代以外,还有众多A股上市公司在努力的投入研发力量致力于更多材料的国产化。无论是成本占比最大的半导体硅片,再到被美国高度垄断的CMP(抛光液及抛光垫)材料,均都实现了一定的技术突破,在不同的实现果实的收获。

十、光刻胶:产品逐步突破,国产替代已开启

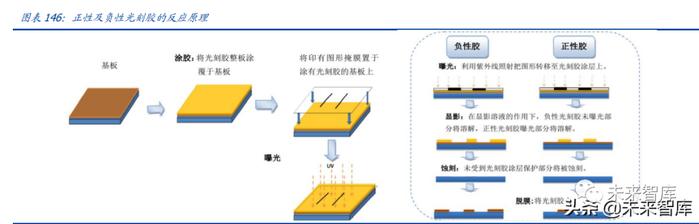

光刻胶做为半导体生产中光刻工艺的核心材料,其主要工作原理是:光刻工艺利用光刻胶对于各种特殊射线及辐射的反应原理,将事先制备在掩模上的图形转印到晶圆,建立图形的工艺,使硅片表面曝光完成设计路的电路图,做到分辨率清晰和定位无偏差电路,就如同建筑物一楼的砖块砌起来和二楼的砖块要对准,叠加的层数越高,技术难度大。从光刻胶的发展历程看,20世纪50年代至今,光刻技术经历了紫外全谱(300-340nm),G线(436nm),I线(365nm),深紫外(DeepUltraviolet,DUV,248nm和193nm),以及目前最引人注目的极紫外(EUV,13.5nm)光刻,电子束光刻等六个阶段,随着光刻技术发展,各曝光波长的光刻胶组分(成膜树脂、感光剂和添加剂等)也随之变化。

根据反应机理和显影原理,可以将光刻胶分为正性光刻胶和负性光刻胶。正性光刻胶形成的图形与掩膜版(光罩)相同,负性光刻胶显影时形成的图形与掩膜版相反。根据感光树脂的化学结构,光刻胶可分为光聚合型,光分解型和光交联型。根据应用领域,光刻胶可以分为PCB光刻胶、面板光刻胶和半导体光刻胶。(报告来源:未来智库)

从组成成分来看,光刻胶主要由成膜树脂、光敏物质、溶剂和助剂组成。其中,成膜树脂是光刻胶的主要成分。

树脂:光刻胶的主要原料,具备光敏性和能力敏感的特殊聚合物,一般是由碳、氢和氧组成的大分子。经光照后在曝光区能很快地发生固化反应,溶解性、亲和性等发生明显变化,用适当的溶剂处理就可以得到图像。随着制程的提升、曝光波长的缩小,光刻胶中树脂的成本不断提升,对光刻胶的性能有重要影响。

CAR作用原理:在感光组成物中加入光致产酸剂,光致产酸剂(PhotoacidGenerator,PAG)在光照射下生成酸,酸作为催化剂催化光刻胶树脂发生反应,通过化学方法将光学信号进行放大,解决光刻胶的感光效率问题。同时,使用聚对羟基苯乙烯作为主要的成膜树脂,解决了在248nm波长下的透光性的问题。缺点:曝光中产生酸,容易污染镜头,并且后烘过程中产生的H+扩散造成线边粗糙度的增加。

g线/i线光刻胶:主要用酚醛树脂和重氮萘醌体系,酚醛树脂为成膜树脂、重氮萘醌为感光剂,曝光后二者反应的部分易于溶于显影剂被去除。添加剂:在正型i-线光刻胶中加入添加剂可以提高抗刻蚀性能、感光性能等。

KrF光刻胶:光源强度大大降低,对光刻胶敏感性提出极高要求,IBM通过化学放大光刻胶(ChemicallyAmplifiedResists,CARs,也叫化学增幅胶),提高光刻胶感光度。

ArF光刻胶:聚甲基丙烯酸酯类型的光刻胶,随着光刻制程不断降低,光刻胶的胶膜厚度也需要不断下降,尤其是在193nm光刻工艺基础上,发展了193nm浸没式光刻以及多重曝光的技术以提升光刻胶的分辨率,这使得光刻胶的抗刻蚀性能需要进一步提升(聚甲基丙烯酸酯类型的光刻胶抗腐蚀性能低)。

行业壁垒高耸,研发能力要求极高,资金需求巨大。在上述我们也对众多光刻胶进行了简单的分类,但实际操作中由于各个客户的产品的要求不同,对应的光刻胶的具体需求料号众多。这一点将会直接导致光刻胶企业在生产制作光刻胶的时候需要具备足够的配方研发能力,对众多国内仍在起步的厂商无疑是个巨大的挑战。另一方面由于光刻胶最终需要应用在光刻机上,以ASML为例,EUV光刻机常年保持在1亿欧元左右,248nm的KrF光刻机也基本维持在一千万欧元以上。从光刻胶全球市场来看,根据Cision,2019年约有91亿美元的市场规模,至2022年预计将达到105亿美元,实现复合增长5%。而其中半导体、LCD、PCB这三类主要的应用场景分别占据了市场空间的24.1%、26.6%、及24.5%,分别对应2019年的市场规模22亿美元、24亿美元、及22亿美元。

Cision同时也统计了中国光刻胶市场的规模,在2019年约为88亿元人民币,至2022年预计将达到117亿元人民币,实现复合增长15%。如若我们根据全球光刻胶的应用场景分布来看,在中国大陆所需要的半导体、LCD、及PCB的市场需求分别将达到21、23、22亿元人民币。248nm及以上高端光刻胶为全球市场的主流。中国产业信息网的数据显示,2019年中国光刻胶市场规模在158亿人民币,而其中半导体用光刻胶市场达到20.7亿人民币;至2020年的预期,国内光刻胶市场有望达到176亿人民币,而半导体用光刻胶则将达到25亿人民币,均将实现超过10%的行业规模增长。而随着国内晶圆厂不断扩产,以及制程和工艺的提高,有望在后续给光刻胶行业带来更大的增量空间。

然而我们复盘过往中国半导体光刻胶市场规模来看,通过智研产业研究院的统计,在2015年中国半导体光刻胶市场规模仅为10亿元左右,至2020年已经成功提高至约25亿人民币的市场规模。而其中的核心原因我们认为是中国半导体晶圆代工产业逐步完善,晶圆厂产能持续增长带来的市场增长。而随着未来中国内地将要兴建更多的产能之时,我们有望看到中国半导体光刻胶需求的持续高增长。

虽然中国市场增速巨大,但是从产业端来看,全球共有5家主要的光刻胶生产企业。其中,日本技术和生产规模占绝对优势。而其中在半导体光刻胶中,占据主导位置的还是以日美两国为主。国产光刻胶份额:受益于半导体、显示面板、PCB产业东移的趋势,根据雅克科技,自2011年至今,光刻胶中国本土供应规模年华增长率达到11%,高于全球平均5%的增速。根据智研咨询,2019年中国光刻胶市场本土企业销售规模约70亿元,全球占比约10%,发展空间巨大。目前,中国本土光刻胶以PCB用光刻胶为主,平板显示、半导体用光刻胶供应量占比极低。中国半导体光刻胶的占比仅有2%,LCD仅为3%,而最为简单PCB光刻胶占比高达94%。

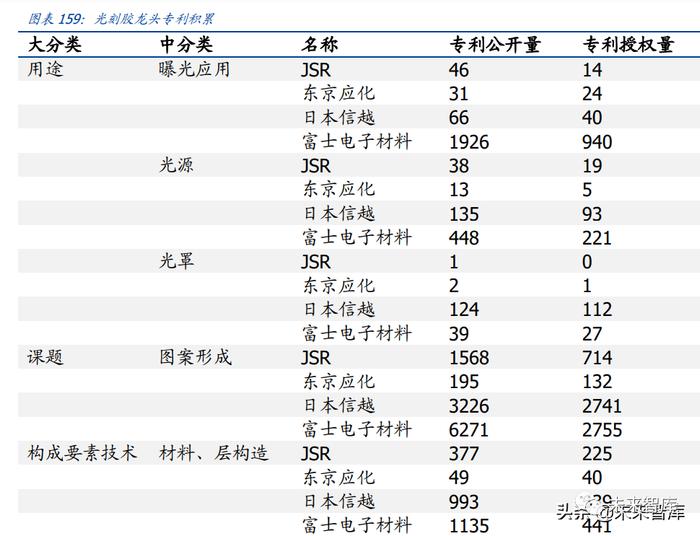

整体来看,全球光刻胶行业主要被JSR、东京应化、罗门哈斯、信越化学、及富士合理占据,前五大家占据了全球光刻胶领域的86%;如若聚焦到全球半导体用光刻胶领域,前六大家(主要以日本为主)实现了对于市场的87%的占据。

国产半导体光刻胶的发展速度远远慢于其他产业,原因在于:1、光刻胶的验证周期长。光刻胶批量测试的过程需要占用晶圆厂机台的产线时间,在产能紧张的时期测试时间将会被延长。测试的过程需要与光刻机、掩膜版及半导体制程中的许多工艺步骤配合,需要付出的成本极高。通常面板光刻胶验证周期为1-2年,半导体光刻胶验证周期为2-3年。但是验证通过之后便会形成长期供应关系,甚至在未来会推动企业之间的联合研发。2、原材料成膜树脂具有专利壁垒。树脂的合成难度高,通常光刻胶厂商在合成一种树脂后会申请相应的专利,目前树脂结构上的专利主要被日本公司占据。

3、光刻胶产品品类多,配方需要满足差异化需求。根据产品需求来调配适合的树脂来满足差异化需求对于光刻胶企业是一大难点,也是光刻胶制造商最核心的技术。以TOK为例,通过其产品系列可以看出,根据关键尺寸、应用层、正负胶等划分,可以分为几十个系列。彤程新材持续推出新产品,KrF光刻胶方面,公司产品种类涵盖Poly、AA、Metal等关键层工艺以及TM/TV、Thick、Implant、ContactHole等应用领域,2021年公司新增21支新产品通过客户验证并获得订单,其中248nm光刻胶10支,I线光刻胶9支,LED及先进封装用光刻胶2支。

复盘半导体光刻胶发展历程,我们总结出以下结论:

1)光刻胶与工艺节点发展息息相关。光刻胶合成工艺的演进是基于制程的不断推进,在研发过程中需要与光刻机厂商密切合作。日本光刻胶从开始的模仿到在KrF胶实现超越,背后是半导体产业链向日本转移、日本政府对半导体产业链的大力扶持和日本光刻机厂商的崛起。当前背景下,先进节点技术开发速度有所放缓,国内半导体产业发展,国产化需求为中国企业带来发展机遇。

2)日本光刻胶巨头均起源于化工企业,本质上是早期光刻胶的底层技术和原材料与精细化工的产物相同。TOK最早切入,主要系本土客户培养本土供应链的需求;JSR的切入背景是1970年代石油危机下化工企业利润空间受到挤压,从而寻求第二增长曲线;信越从硅化工业务切入是因为1990s日本国内经济衰退,公司基于原有主营业务寻求协同发展。彤程新材是全球最大的轮胎用特种材料供应商,生产和销售的轮胎用高性能酚醛树脂产品在行业内处于全球领导者地位。电子级酚醛树脂对产品纯度要求非常高,在KrF光刻胶中,树脂占总成本的超过70%,且在生产树脂中需要保证不同批次的高分子树脂的分子量分布和性能都相差无几,故而成膜树脂的合成难度最高。目前彤程新材已成功自主开发电子级酚醛树脂,在光刻胶、环氧塑封料、覆铜板等领域均有布局,并通过部分客户的认证,开始批量供应。

3)光刻胶公司与下游客户绑定紧密,同时布局光刻胶配套材料,客户粘性强。光刻胶存在一定的先发优势,但技术壁垒并不至于无法突破,找到体系内符合要求的基团也可实现突破。但光刻胶对半导体生产过程的稳定性至关重要,验证周期长,下游客户不会轻易更换。提升份额的途径在于打入客户新增产能供应链,以及配套材料的研发销售,如TOK生产显影剂和边缘去除剂,JSR生产底部抗反射涂料,信越生产石英掩模毛胚和硅抗反射涂层。彤程新材I线光刻胶和KrF光刻胶以批量供应于中芯国际、华虹宏力、长江存储、华力微电子、武汉新芯、华润上华等13家12寸客户和17家8寸客户,同时公司2万吨光刻胶相关配套试剂项目,已进入洁净间及机电设备的安装高峰,预计2022年6-7月份能完成全部建设,将在下半年开始进入试生产。

由贸易至上游制造,多元拓展丰富业务,打造平台型企业。彤程新材自1999年成立,主要从事橡胶助剂商贸代理业务,在2006年逐步转型上游制造,且直至现在,公司已经开拓了多个研发测试中心且投建多个国际化标准的生产基地;同时在2019年至今,公司再次开拓电子材料业务及可降解材料业务,实现公司初步战略“一体两翼、三大业务”的布局。向上游延伸布局,研发实力及盈利能力齐升。公司当前积极布局光刻胶(IC+面板)上游,自下而上的产业链整合一方面大幅提高公司光刻胶研发实力,还将提升公司利润水平,实现卡脖子材料突破的同时盈利丰厚。电子材料、可降解材料、及汽车/轮胎特种材料,彤程新材横向在专业范围内进行多品类拓展,纵向整合产业链上下游,已初步实现新材料平台战略。

多业务同步成长及拓展,打造平台化目标。复盘全球化学平台型龙头信越化学的成长,信越化学自始至终都坚持多元发展、产品/销售/发展三位一体、以及使用最核心的技术实现上下游全链条打通的战略进行发展及成长。而彤程新材当前也实现了三大业务的并驾齐驱,且与信越化学样坚持上下游整合,基于同源技术的横纵拓展,以及有产品终端向上反溯的基因,因此我们认为彤程新材同样有望成为中国内的大型平台型厂商。

十一、CMP:突破重围,国产化启动

CMP化学机械抛光(ChemicalMechanicalPolishing)工艺是半导体制造过程中的关键流程之一,利用了磨损中的“软磨硬”原理,即用较软的材料来进行抛光以实现高质量的表面抛光。通过化学的和机械的综合作用,从而避免了由单纯机械抛光造成的表面损伤和由单纯化学抛光易造成的抛光速度慢、表面平整度和抛光一致性差等缺点。

化学机械抛光采用将机械摩擦和化学腐蚀相结合的工艺:化学腐蚀–抛光液:首先是介于工件表面和抛光垫之间的抛光液中的氧化剂、催化剂等于工件表面材料进行化学反应,在工件表面产生一层化学反应薄膜;机械摩擦–抛光垫:然后由抛光液中的磨粒和由高分子材料制成的抛光垫通过机械作用将这一层化学反应薄膜去除,使工件表面重新裸露出来,然后再进行化学反应。整个过程是化学作用与机械作用的交替进行,最终完成对工件表面的抛光,速率慢者控制抛光的速率。

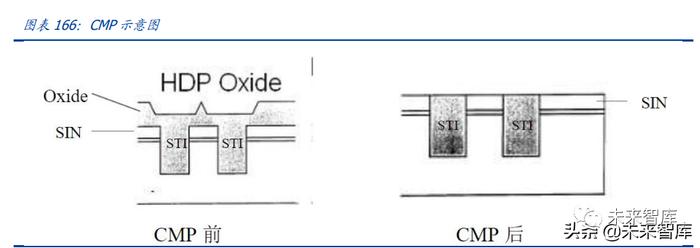

CMP包括三道抛光工序,主要运用到的材料包括抛光垫、抛光液、蜡、陶瓷片等。不同工序根据目的的不同,分别需要不同的抛光压力、抛光液组分、pH值、抛光垫材质、结构及硬度等。CMP抛光液和CMP抛光垫是CMP工艺的核心要素,二者的性质影响着表面抛光质量。而在CMP环节之中,也存在着各式不同的类别,例如钨/铜及其阻挡层、铝、STI、ILD等。集成电路工艺技术的每一次精进,都伴随着CMP技术的不断深入。随着摩尔定律的延续,当制造工艺不断向先进制程节点发展时对CMP技术的要求相应提高、步骤也会不断增加,CMP设备首先应用于1988年IBM公司4MDRAM芯片的制造,此后随器件特征尺寸(CD)微细化、多层布线和新型材料出现,CMP技术的重要性不断凸显,首先用于后道工艺金属间绝缘介质(IMD)层的平坦化,之后用于金属钩(W)的平坦化,近年来又用于浅沟槽隔离(STI)和铜(Cu)的平坦化。STI(ShallowTrenchIsolation)即浅沟槽隔离层,他的作用主要是用氧化层来隔开各个门电路(Gate),使各门电路之间互不导通。STICMP这就是将晶圆表面的氧化层磨平,最终正好使SIN暴露出来。OxideCMP包括了ILDCMP及IMDCMP,主要是将氧化硅(Oxide)磨平至一定厚度,实现平坦化。

研磨材料更加丰富,CMP需求增加。90~65nm节点,随着铜互连技术和绝缘材料低k介质的广泛采用,CMP的研磨对象主要是铜互连层、绝缘膜和浅沟槽隔离。28nm后,逻辑器件的晶体管中引入高k金属栅结构(HKMG),从而推动了虚拟栅开口CMP工艺和替代金属栅CMP工艺两种关键平坦化工艺的发展。在22nm开始出现的FinFET晶体管增加了虚拟栅平坦化工艺,也是实现后续3D结构刻蚀的关键技术。先进制程节点发展至7nm以下时,芯片制造过程中CMP的应用在最初的氧化硅CMP和钨CMP基础上新增了包含氮化硅CMP、鳍式多晶硅CMP、钨金属栅极CMP等先进CMP技术,所需的抛光步骤也增加至30余步,大幅增加了集成电路制造过程中对CMP设备的采购和升级需求。

根据TECHCET,全球CMP材料市场规模在2021年达到超过30亿美金,其中抛光垫市场规模约11.3亿美金,抛光液市场规模14.3亿美金,预计CMP材料市场2022年同比增长9%至33亿美金。

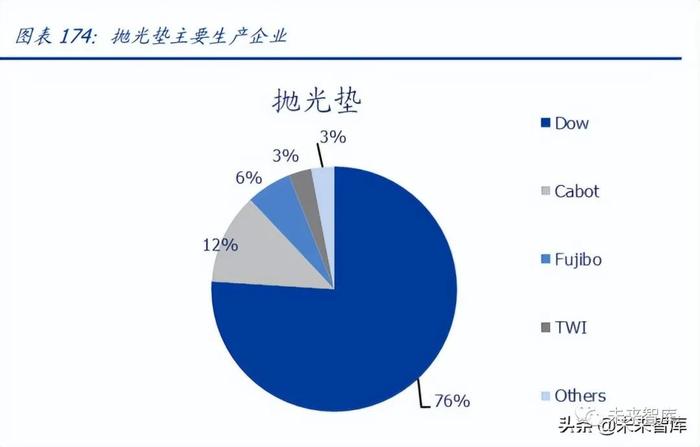

目前市场上抛光垫目前主要被陶氏化学公司所垄断,市场份额达到90%左右,其他供应商还包括日本东丽、3M、台湾三方化学、卡博特等公司,合计份额在10%左右。抛光液方面,目前主要的供应商包括日本Fujimi、日本HinomotoKenmazai,美国卡博特、杜邦、Rodel、Eka、韩国ACE等公司,占据全球90%以上的市场份额,国内这一市场主要依赖进口,国内仅有部分企业可以生产,但也体现了国内逐步的技术突破,以及进口替代市场的巨大。

鼎龙股份——国内CMP抛光垫龙头,多产品维度突破。鼎龙股份成立于2000年,二十余年来始终重视技术整合和技术平台,已打造七大技术平台。2013年全面完整开启彩色聚合碳粉全球布局。2013年起延伸布局拓展至集成电路行业,着重研发CMP抛光垫。当前公司在CMP抛光垫领域已经实现全制程、全节点覆盖,在2021年已成为部分客户一供,国内领先优势显著,未来随着客户产能持续释放,及公司份额提升,抛光垫业务有望迎来持续放量增长。CMP抛光液方面,公司氧化层抛光液产品在2022年取得小量订单,Al制程抛光液进入客户吨级采购阶段,客户端取得突破性进展;氧化层抛光液获得国内主流晶圆厂客户20吨订单。此外公司实现自主制备抛光液核心原材料研磨粒子,一方面打破海外垄断,同时提升了盈利能力。清洗液方面公司已取得Cu制程CMP清洗液小量订单。

柔显及其他材料蓄势待发,打开新增长极。YPI方面,公司2021年完成客户验证并实现近千万营收,2022年跟随下游AMOLED厂稼动率提升,公司YPI或进一步放量。公司预计2025年PSPI国内市场规模有望达到35亿元,TFE-INK接近10亿元,当前行业被海外垄断背景下,鼎龙PSPI、TFE-INK产品中试结束且客户验证良好。我们认为公司在第一成长线CMPPad逐步在国内外同步发力期间,其他电子材料产品有望逐步推动公司天花板及未来空间的发展,打开第二/三增长曲线。安集科技成立于2006年2月,坚持自主创新,长期致力于为集成电路行业提供汇集创新驱动、高性能及成本优势的产品和技术解决方案。当前公司成功打破了国外厂商对集成电路领域化学机械抛光液的垄断,实现了进口替代,使我国具备在该领域的自助供应能力。公司主营业务为关键半导体材料的研发和产业化,目前产品包括不同系列的化学机械抛光液和光刻胶去除剂,主要应用于集成电路制造和先进封装领域。

研磨液多产品得以突破,紧跟行业多面拓展。当前公司拳头产品铜(含阻挡层)已经在多方客户实现突破,14nm稳定量产的同时,10-7nm逐步突破,并且突破逻辑、存储两大领域。此外公司钨研磨液已在长存得到应用,也在积极配合客户实现二氧化铈的验证。在光刻胶去除剂方面,公司光刻胶去除剂已量产并且持续扩大应用;28nm技术节点后段硬掩模工艺光刻胶去除剂的验证工作正在按计划进行,以加快实现国产化供应;14nm技术节点后段蚀刻残留物去除剂的研究仍在按计划进行。国内需求巨大,客户+品类同步拓展,渗透率提升带动营收利润天花板激增。随着内资晶圆厂扩产加速,制程提高,对于抛光液的用量得到了明显的提升。安集科技从铜向钨,钨向氧化物方向的品类推展将近一步实现国产替代,完成对自身潜力的进一步提高。(报告来源:未来智库)

十二、硅片:“第四次硅含量提升周期”,全球硅片需求大幅提升

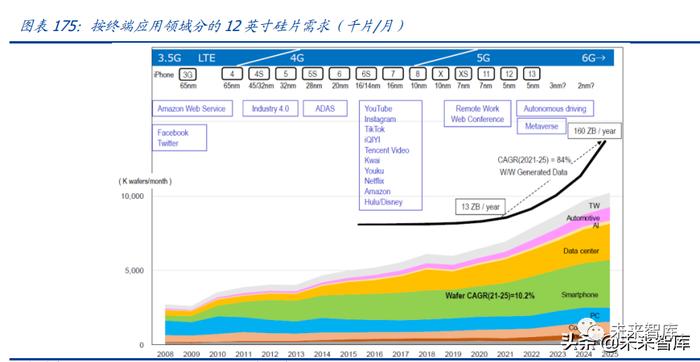

12英寸硅片主要用于65nm以下节点,也是台积电千亿资本开支主要投资领域。12英寸硅片主要用于制程节点较为先进的产品,根据SUMCO估计,目前12英寸硅片需求中接近80%都是用于65nm以下较为先进的制程。从硅片的直接下游晶圆厂来看,台积电2021年4月宣布的三年千亿美金资本开支,其中2021年的超300亿美金资本开支中,80%用于先进制程,包括3/5/7nm;2022年CaPex指引400-440亿美金,其中70-80%用于先进制程,包括2/3/5/7nm。中芯国际表示,公司2022年12英寸产能增长将远远超过2021年。联电2021年起的三年计划投资1500亿新台币(约合54.1亿美元)用于台湾省12A厂P5、P6的扩产。华虹三座8英寸厂2021年全年满产,无锡12英寸厂产能持续爬坡,2022年月产能预计由年初的6.5万片提升至年底9.5万片。

逻辑芯片和存储是12英寸需求增长主要驱动力。根据SUMCO估计,按终端应用领域来看,智能手机和数据中心是12英寸硅片需求的两个最大来源,同时也是到2025年12英寸硅片需求绝对值增长最大的部分。5G、远程办公等数字化需求使得全球产生的数据量发生爆炸式增长,从而推动了智能手机和数据中心对存储和逻辑芯片需求的增长。

物联网、汽车电动化等趋势带动8英寸硅片需求增长。按照产品来分,全球8英寸晶圆代工产能中CIS占比最高,达到22%,模拟芯片及功率分立器件分列二、三位,占比分别为19%、16%,此外显示驱动芯片(占比11%)、MCU(占比10%)与指纹识别传感器(占比6%)同样占据重要地位。基于上述芯片的需求预测,在不考虑主要产品大规模转移至12英寸平台的假设下,预计2021-2025年全球8英寸代工需求有望实现3.5%的年复合增长率,主要基于:1)物联网快速渗透,人工智能装置的数量提升带动指纹识别产品、电源芯片、智能设备MCN等需求快速增长;2)汽车电动化及ADAS的快速发展带动CIS、功率器件等需求提升;3)疫情后汽车/工业/消费电子等终端市场需求复苏。

中国大陆厂商是8英寸晶圆扩产主力军。SEMI预计2020~2024年全球8英寸晶圆厂的产能将提高17%,达到每月660万个晶圆的历史新高,并预计到2021年年底,中国大陆8英寸的产能将居全球领先地位,市场份额将达到18%。从集微网统计的国内晶圆厂产能及扩产计划来看,国内8英寸2020年产能约74万片/月,总计划产能达到135万片/月。

行业新增产能有限,下游硅片库存连续下降。从当前全球半导体硅片实际供应量来看,SUMCO估计2021Q4全球8英寸硅片月出货量约600万片,12英寸硅片月出货量接近800万片。在下游需求非常旺盛的情况下,硅片出货量在2021年三四季度呈现持平的情况,也反映了全球硅片产量当前几乎达到了顶点,少有新增产能贡献。而从客户12英寸硅片库存来看,客户每月的硅片投入量均大于购买量,2021年硅片库存已经呈现连续15个月下降。SUMCO估计2022Q1客户库存天数已经下降到仅1个月。

SUMCO:所有产能已被长协订单订满至2026年

SUMCO2021Q4报继续靓丽。SUMCO在2021Q4实现收入912亿日元,同比增长25.7%,环比增长1.9%,超过公司此前预期的885亿营收。2021Q4毛利率达到25.2%,净利率15.5%。展望2022Q1,公司预计营收达到990亿日元,环比提升8.6%。公司认为2021Q4和2022Q1的营收增长主要来源于价格提升,2021年全年公司12英寸硅片价格提升了约10%,由于公司12英寸几乎全部是长协客户,故2021年公司12英寸价格的提升主要来源于原有长协订单价格的提升而非现货价格提升。

2021Q4:下游逻辑和存储对300mm硅片需求仍然非常旺盛,供应紧张持续;200mm及以下规格的硅片同样由于汽车电子、消费及工业需求,行业同样供不应求,这也与我们多次强调的物联网、工业与汽车是第四次硅含量提升核心应用相互验证。价格方面,公司已有长协订单价格不变,12英寸和8英寸产品现货价格持续走高。2022Q1:12英寸及8英寸硅片供需失衡延续。价格方面,12英寸Greenfield的长协订单2022年就已经开始签订。不同客户价格有差异,但总体来讲长协订单的价格设计是在未来几年阶梯式上升的,并预计在2024年达到价格高点,2025-2026年持平。公司在8寸产能方面没有更多投资,因此价格预计跟随市场价格提升。

台塑胜高方面,公司计划扩产量接近SUMCO扩划扩产产能的一半,此前台塑胜高的接近100%的订单都来自于现货市场,未来(包括扩产后)公司长协订单将占50%。长期来看,SUMCO2026年之前的全部产能扩张及新增产能建设都已经被长协订单订完!公司2022-2023年到期的12英寸长协订单客户,几乎都在2022年会重新跟客户签订长约。

信越化学:硅片产能持续满产,电子材料业务稳健增长

信越CY21Q4财报显示其电子材料业务营收15.9亿美金,同比增长11.7%,营业利润5.7亿美金,同比增长12.8%,营业利润率达到35.9%。信越化学认为从宏观环境,包括地缘政治因素,以及近期全球芯片紧缺使得下游客户库存水平未来将高于目前的标准。此外公司认为2022年有望成为元宇宙投资元年,下游高速通信、智能汽车以及碳中和等领域将带来电子终端设备的快速增长。硅片扩产方面,公司遵循根据客户订单进行逐步扩产的原则,目前公司产能持续满产,但仍不能满足客户需求。2022和2023年的原有设施扩产比较有限,新厂建设只能从2024年才能开始贡献产能,因为公司认为300mm硅片供不应求将持续一段时间。短期内产能无法快速提升,设备供应商产能同样受限。2022年有部分客户在提价的同时获得更多产能,2023年长协到期的合同比2022年少,价格会跟产量同步增长,2024年由于新产线的开出,公司预计价格会更上一个台阶。

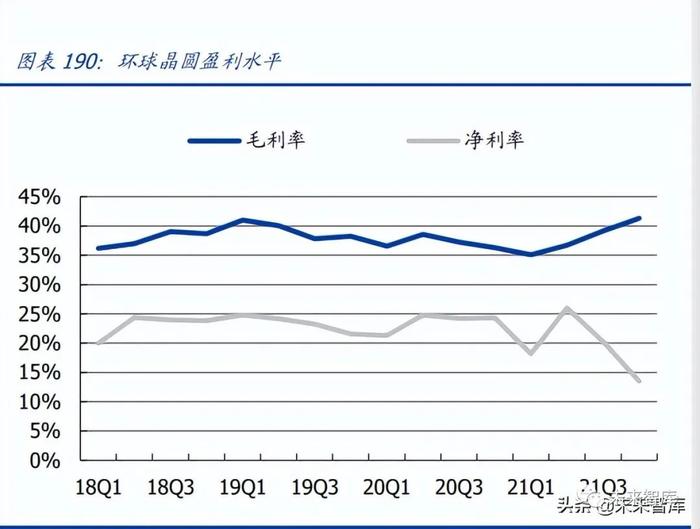

环球晶圆:2022年ASP预计进一步提升,2024年前产能均已售罄

2021Q4及全年营收创历史新高。得益于产能利用率提升、ASP增加以及产品结构优化,公司2021Q4实现营收158亿新台币,同比增长11.4%,环比连续九个季度增长。2021年全年营收611亿新台币,同比增长10.4%。2021Q4单季度毛利率创历史新高,达到41.3%,全年毛利率38.1%,达到历史第二高水平。公司所有尺寸、所有型号的产能自2021年中开始都持续满载,新增订单价格上升,截至2021年底公司预收款达到286亿新台币(约10亿美金),单四季度新增预收款62亿新台币。公司看到2022年预收款仍在持续增加,并预计2022年仍将保持产能满载,ASP增加以及产品结构优化。2022年前两个月,公司分别营收52.16/53.56亿新台币,同比增长14.67%/16.15%。

下游需求旺盛,36亿美金资本开支全球扩产。公司计划总资本开支36亿美金用于新建产能及原有设施扩产。欧洲:意大利子公司MEMCSPA,在原来的晶体生长模块规划基础上,增加新的12英寸抛光和外延片硅片模块,共同构成公司在意大利的第一条完整的12英寸硅片产线,预计2023Q2开始运行。欧洲除意大利外,丹麦产线也将进行扩产;美国:扩产300mmSOI及SiC外延片;日本:扩产300mm退火片以及外延片;韩国:建设新硅片厂;中国台湾:扩产高端300mm外延片,并会大规模扩产SiC和GaN产能。2024年前产能均已售罄。公司2022、2023、2024年产能已基本售罄,现有设施的扩产几乎都被长协订单覆盖。展望2022年,ASP预计较2021年进一步提升,从二季度开始还会有新的长协订单增加。由于公司收购Siltronic的计划于今年2月才被德国政府否决,因此与客户在新建产能(Greenfield)的长协订单仍在商定中,目前新厂寻址暂时未定,仍需几个月时间确定,但与设备等供应商的协商已经在同步进行中。

2021年全球硅片出货面积及营收双创新高。根据SEMI统计,全球整体来看,2021年半导体硅片营收规模达到126亿美元,出货面积达到14,165百万平方英尺。硅片已成为数字化转型及新技术发展的重要承载体,受下游汽车、工业、物联网等旺盛需求驱动,SEMI预计2024年全球出货面积增长到16,037百万平方英尺。

复盘半导体硅片价格,2009-2011年在后金融危机影响下,全球主要硅片制造商取消扩产计划导致供给端收缩,因此硅片价格呈小幅上升趋势。但2012年开始,硅片价格开始不断下滑,硅片价格由2012年的0.96美元/平方英寸下降至2016年的0.67美元/平方英寸,主要由于制造商扩产计划顺利实施使得硅片市场产能过剩。在经历了六年的持续下滑后,硅片价格在2017年重回上升通道,2017-2019年硅片价格由0.74美元/平方英寸上涨至0.95美元/平方英寸,主要由于新能源汽车等新兴市场快速发展、5G手机的快速渗透带来半导体终端市场需求强劲,市场供需结构发生变化。

我们认为,当前或再现2016-2018年上一轮全球半导体硅片需求和供给的“剪刀差”。上一轮硅片供需失衡在2016-2018年,根据SEMI数据,彼时硅片单位面积价格上涨了33.5%,半导体硅片厂商营收及盈利水平实现了快速提升。我们认为此轮行业供需失衡有望再现上一轮硅片供需“剪刀差”带来的硅片涨价,从硅片龙头厂商近期营收及法说会口径可以看出,信越化学、SUMCO、GlobalWafers等营收及业绩预期强劲,当前新增产能有限背景下,涨价是重要营收驱动因素。同时海外龙头新增产能均预计在2023年下半年才能陆续开始爬坡,行业长协订单比重增加,我们判断当前硅片行业供需失衡将至少持续至2023年底。

从中国台湾硅片进口数据也可以看到,上一轮“硅片剪刀差”2016-2018年12英寸硅片价格提升明显。本轮价格也有逐步提高的趋势,2021年12月ASP较2021年1月提升了5.1%,进入2022年价格提升更加明显,2022年2月ASP较2021年12月13.2%。考虑到台积电目前主要晶圆厂均位于中国台湾,台积电作为全球晶圆代工龙头,具有较强的议价能力,因此全球来看硅片价格提升具有较高的确定性。

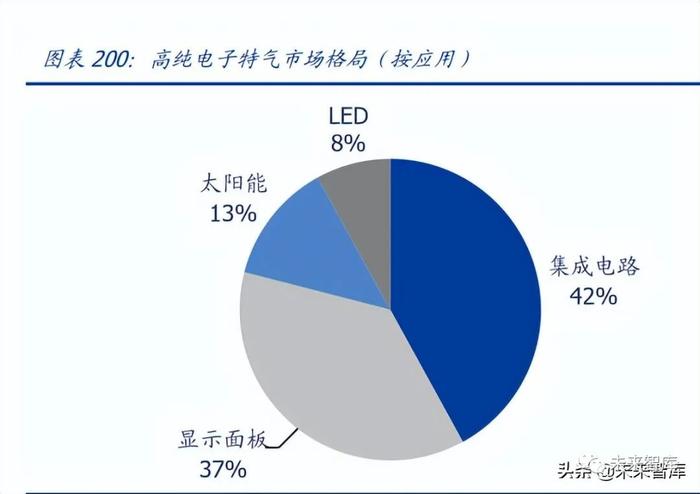

十三、电子特气:需求空间大,拉开进口替代序幕

电子特种气体是集成电路、显示面板、光伏能源、光纤光缆等电子产业加工制造过程中不可或缺的关键材料,其市场规模保持高速发展。2010-2018年,我国电子特气市场规模复合增速达15.3%,2018年我国电子特气市场规模达121.56亿元。其中,半导体制造用电子特气市场规模约45亿元。根据前瞻产业研究院预测,2024年我国电子特种气体市场规模将达到230亿元,2018-2024年复合增速将达11.2%。电子特气将为中国新兴产业的发展注入新动力。

电子特气按照用途可分为蚀刻及清洗气体、成膜气体、掺杂气体三大类。在半导体集成电路中,电子气体主要应用于蚀刻、掺杂、CVD、清洗等。在晶圆制程中部分工艺涉及气体刻蚀工艺的应用,主要涉及CF4、NF3、HBr等;掺杂工艺即将杂质掺入特定的半导体区域中以改变半导体的电学性质,需要用到三阶气体B2H6、BF3以及五阶气体PH3、AsH3等;在硅片表面通过化学气相沉积成膜(CVD)工艺中,主要涉及SiH4、SiCl4、WF6等。在显示面板产业中,在薄膜工序中需要通过化学气相沉积在玻璃基板上沉积薄膜,需要使用SiH4、PH3、NF3、NH3等。在干法蚀刻工艺中,需要在等离子气态氛围中选择性腐蚀基材,需要用到SF6、HCl、Cl2等;在LED产业中,外延技术需要高纯电子特气包括高纯砷烷、高纯磷烷、高纯氨气,HCl和Cl2常常用做蚀刻气;在太阳能光伏产业中,晶体硅电池片生产中的扩散工艺需要用到POCl3,减反射层等PECVD工艺需要用到SiH4、NH3,蚀刻需要用到CF4。薄膜太阳能电池在沉积透明导电膜工序中需要用到B2H6等。

三氟化氮(NF3)是目前应用最广的电子特气,占全球电子气体产量约50%。NF3在卤化氮中最稳定,是一种强氧化剂。在离子蚀刻时裂解为活性氟离子,氟离子对硅化合物、钨化合物有优异的蚀刻速率和选择性。并且,三氟化氮在蚀刻时,蚀刻物表面不留任何残留物,是良好的蚀刻、清洗剂。大量应用于半导体、液晶和薄膜太阳能电池生产工艺中。

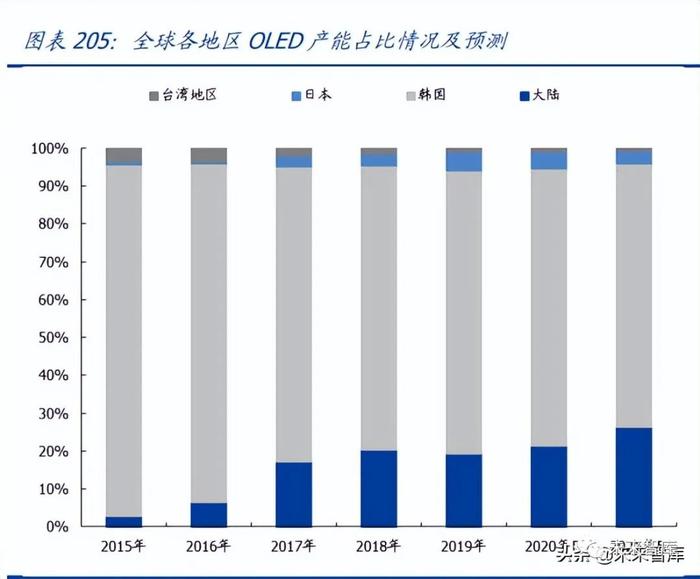

两个主要因素推进了我国电子特气的需求高速增长。首先,近年来电子气体下游产业技术快速更迭。例如,集成电路领域晶圆尺寸从6寸、8寸发展到12寸甚至18寸,制程技术从28nm到7nm;显示面板从LCD到刚性OLED再到柔性、可折叠OLED迭代;光伏能源从晶体硅电池片向薄膜电池片发展等。下游产业的快速迭代让这些产业的关键性材料电子特气的精细化程度持续提升。并且,由于全球半导体、显示面板等电子产业链不断向亚洲、中国大陆地区转移,近年来以集成电路、显示面板为主的电子特气需求快速增长。我国集成电路2010-2018年销售额复合增速达20.8%,对电子特气的需求带来了持续、强劲的拉动。

海外龙头在大陆占八成以上份额,国产替代空间巨大。根据SEMI及前瞻产业研究院,2010-2018年我国电子特气市场规模复合增速达15.3%,2018年我国电子特气市场规模达121.56亿元。其中,半导体制造用电子特气市场规模约45亿元。海外大型气体公司占据了中国电子大陆特气80%以上的市场份额,美国空气化工、德国林普、日本昭和电工、大阳日酸、法国液化空气为份额最大的5家海外公司,其中CR3为75%左右,CR5为85%左右,国产替代空间巨大。

凯美特气深耕气体行业三十余年,盈利水平居行业前列。凯美特气成立于1991年,以石油化工尾气(废气)、火炬气为原料,生产和销售工业气体、医用气体、标准气体、特种气体、混合气体、食品添加剂气体、电子化学品等气体产品。2018年公司成立岳阳凯美特电子特种稀有气体公司,布局电子气体,生产高纯度二氧化碳、氦气、氖气、氩气、氟氩氖、氟氪氖等半导体、面板、航天、医疗等领域急需的超高纯气体和多元混配气。

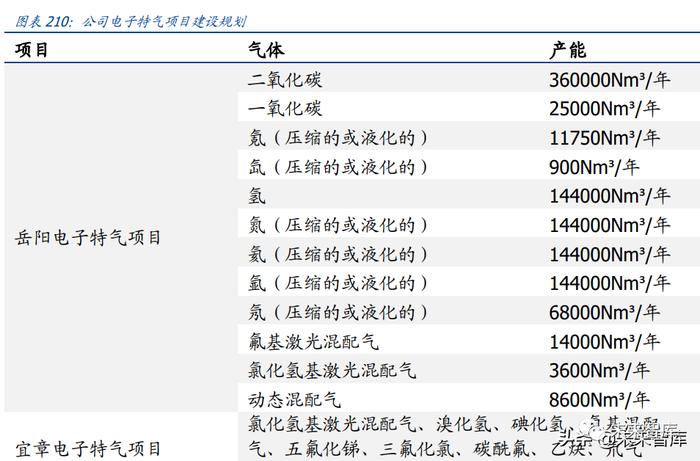

产品生产线布局循序渐进,充分利用公司自有优势提升效益。岳阳电子特气项目于2020年7月正式投产,目前已生产出的合格产品有:99.99996%二氧化碳、99.9999%氦气、99.999%氖气、99.9999%氩气、99.999%氪气、99.9995%氙气、99.997%一氧化碳、99.9999%氮气、99.9999%氢气、氯化氢基准分子激光配气、氟基准分子激光混配气、动态激光混配气,已获得生产许可的产能有氪[压缩的或液化的]11750Nm³/年、氙[压缩的或液化的]900Nm³/年、氖[压缩的或液化的]68000Nm³/年等。同时,随着宜章电子特气项目建设公司将增加高纯氯化氢、氟化氢、溴化氢、氘代系列气体等,进一步完善公司产品体系。

持续获得龙头客户认证,混配气有望开始放量。公司各类电子特气已通过或正进行在下游全球各大龙头厂商处的认证,其中公司二氧化碳、氪、氙产品已于2021年2月通过法国液化空气认证,公司用于ExciStar激光器的193nm激光混配气已于2021年9月通过美国相干的设备测试,同时公司混配气产品在阿斯麦、大阳日酸等厂商的认证仍在有序推进。参考公司氪、氙产品的认证与放量经历,公司混配气有望开始放量。(报告来源:未来智库)

十四、湿电子化学品:内资龙头效应显著

湿电子化学品,也叫超净高纯试剂,为微电子、光电子湿法工艺制程中使用的各种电子化工材料。主要用于半导体、太阳能硅片、LED和平板显示等电子元器件的清洗和蚀刻等工艺环节。按用途主要分为通用化学品和功能性化学品,其中通用化学品以高纯溶剂为主,例如氧化氢、氢氟酸、硫酸、磷酸、盐酸、硝酸等;功能性化学品指通过复配手段达到特殊功能、满足制造中特殊工艺需求的配方类或复配类化学品,主要包括显影液、剥离液、清洗液、刻蚀液等。

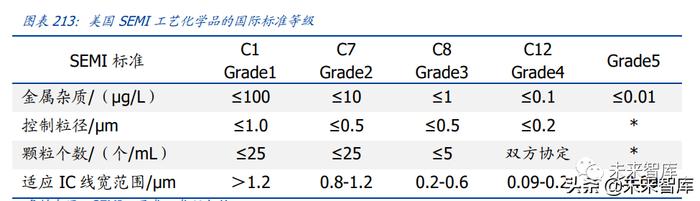

湿电子化学品目前广泛应用在半导体、平板显示、太阳能电池等多个领域,湿电子化学品在半导体晶圆制程中应用于晶圆清洗、刻蚀、显影和洗涤去毛刺等工艺,在晶圆领域制造和封测领域应用分布广。国际半导体材料和设备组织(SEMI)制定了5个超纯净试剂的国际分类标准,应用领域的不同对超纯净试剂要求的等级也不同,半导体领域要求的等级比平板显示和光伏太阳能电池领域的要求高,基本集中在SEMI3、G4的水平,我国的超纯净试剂研发水平与国际水平上游差距,大多集中在G2的水平。

全球的湿电子化学品市场大多被欧美和日本公司占据,其中欧美公司主要有BASF、霍尼韦尔、ATMI、杜邦、空气产品公司,营收合计占比37%左右;日本公司主要有关东化学、三菱化学、京都化工、住友化学、宇部兴产、森田化学等,营收合计占比34%左右;台湾地区和韩国公司主要有台湾东应化、台湾联士电子、鑫林科技、东友、东进等,营收合计占比17%左右。大陆企业主要有浙江凯圣、湖北兴福、上海新阳、苏州晶瑞、江化微、江阴润玛、杭州格仕达、贵州微顿品磷等,营收占全球市场10%左右,技术等级主要集中在G2以下仅有少部分企业达到G4以上标准。在众多工艺化学品企业中,上海新阳已成为先进封装和传统封装行业所需电镀与清洗化学品的主流供应商,其超纯电镀硫酸铜电镀液已成功进入中芯国际、海力士的28nm大马士革工艺制程,成为Baseline产品,进入工业化量产阶段;湖北兴福电子材料有限公司磷酸、浙江凯圣氟化学有限公司氢氟酸等也都在8-12英寸工艺认证中取得较好效果,即将投入量产应用。

十五、投资分析

15.1设备

全球领先的晶圆代工厂将在2021~2023年之间进行大规模的半导体设备投资,当前的行业热潮有望成为新一轮产业跃升的开端。根据ICInsights,全球代工厂资本开支约占半导体总体的35%,头部代工厂2022年资本开支规划进一步提升。台积电2021年CapEx300亿美金(用于N3/N5/N7的资本开支占80%),预计2022年资本开支将提升至400-440亿美金;联电2021年CapEx18亿美金,预计2022年翻倍达到36亿美金(其中90%将用于12英寸晶圆);GlobalFoundries于2021年IPO后资本开支大幅提升用于扩产,公司2020年CapEx4.5亿美金,2021年提升至16.6亿美金,预计2022年超过40亿美金;中芯国际2021年资本开支维持高位,达到45亿美金(大部分用于扩成熟制程,尤其是8寸数量扩4.5万片/月),预计2022年达到50亿美金。

2021年全球半导体设备市场规模创1026亿美元新高,大陆首次占比全球第一。根据SEMI,2021年半导体设备销售额1026亿美元,同比激增44%,全年销售额创历史新高。大陆设备市场在2013年之前占全球比重为10%以内,2014~2017年提升至10~20%,2018年之后保持在20%以上,份额呈逐年上行趋势。2020-2021年,国内晶圆厂投建、半导体行业加大投入,大陆半导体设备市场规模首次在市场全球排首位,2021达到296.2亿美元,同比增长58%,占比28.9%。展望2022年,存储需求复苏,韩国预计将领跑全球,但大陆设备市场规模有望保持较高比重。

全球设备五强占市场主导角色。全球设备竞争格局,主要前道工艺(刻蚀、沉积、涂胶、热处理、清洗等)整合成三强AMAT、LAM、TEL。另外,光刻机龙头ASML市占率80%+;过程控制龙头KLA市占率50%。根据SEMI,ASML、AMAT、LAMResearch、TEL、KLA五大厂商2021年收入合计788亿美元,占全球市场约77%。国内国产化逐渐起航,从0到1的过程基本完成。北方华创刻蚀、沉积、炉管持续放量;中微公司CCP打入TSMC,ICP加速放量;拓荆科技PECVD已广泛用于国内知名晶圆厂14nm及以上制程产线;精测电子产品迭代加速,OCD、电子束进展超预期;华峰测控订单饱满,新机台加速放量;Mattson(屹唐半导体)在去胶设备市占率全球第二。盛美半导体、至纯科技清洗设备逐步放量。精测电子、上海睿励在测量领域突破国外垄断。

15.2材料

2021年全球半导体材料市场规模创新高,中国大陆需求占比18.6%。根据SEMI,强劲的下游需求及晶圆产能的扩张驱动2021年全球半导体材料市场规模同比增长15.9%达到643亿美金新高。其中晶圆制造材料和封装材料市场规模分别为404亿美金和239亿美金,同比增长15.5%和16.5%。晶圆制造环节中的硅片、化学品、CMP和光掩膜环节是增速最快的几大领域,而硅片也是晶圆制造中成本占比最高的环节,市场规模超过130亿美金。由于半导体芯片存在较大的价格波动,但是作为上游原材料的价格相对较为稳定,因此半导体材料可以被誉为半导体行业中剔除价格影响最好的参考指标之一。

半导体材料供应受限,国产替代进程加速。从半导体材料方面来看,美国从原材料供应方面进行了限制,这直接致使例如CMP材料及电子特气这类美国高市占率产品存在的断供的可能性,进一步推动国产CMP及气体厂商的需求及国产替代化进度。随着半导体市场晶圆代工的持续扩产,对于晶圆制造中不可缺失的基础材料将会有着非常大的需求拉动,而在此阶段我们可以看到随着技术及工艺的推进以及中国电子产业链逐步的完善,在材料领域已经开始涌现出各类已经进入批量生产及供应的厂商。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)