效率高能耗低,这项气体分离技术为氢能产业注入“膜”力

转自:中国科技网

科技日报记者 宋迎迎通讯员 杨安 马晓晨

5月16日,记者从中国石油大学(华东)获悉,该校孙道峰教授团队结合晶态多孔材料与高分子/氧化石墨烯材料的优势,采用氧化石墨烯辅助成膜技术、界面聚合技术以及溶解加工策略,构筑了“刚柔并济”的晶态多孔复合膜,实现了氢气(H2)和二氧化碳(CO2)在常温常压下的高效分离。相比低温精馏等传统气体分离技术,这项新技术可大幅降低分离能耗。

“工地上的筛网过滤沙子和石头时,大颗粒的石头会留在网上,小颗粒的沙子则会漏下去,实现沙、石分离。晶态多孔复合膜制作了一张特别的筛网,在微观上将网洞的孔径调整至0.3纳米,介于氢气(0.28纳米)和二氧化碳(0.33纳米)分子动力学直径之间,因此氢气可以透过膜而二氧化碳却不能,实现精准筛分。”研究团队成员、中国石油大学教授康子曦表示。

“我们新开发的晶态多孔复合膜,最高的H2/CO2的分离选择性达到100以上,即每透过100个H2分子仅有1个CO2分子透过膜层。”研究团队成员、中国石油大学副教授范卫东介绍,该系列膜材料还可以克服经典高分子膜的渗透系数—选择性“此消彼长”问题,达到高H2渗透率和高CO2拦截性,实现高效率氢气纯化。

为提升该晶态多孔复合膜在实际氢气分离条件下的稳定性,研究团队提出强化键连作用提升晶态多孔材料水热稳定性策略,利用晶体各向异性的特点,通过调控晶面取向,使表面能更低、配位键更少的稳定晶面暴露在外,从而提升金属—有机框架在水热体系中的稳定性,氢气分离选择性提升了50%以上。

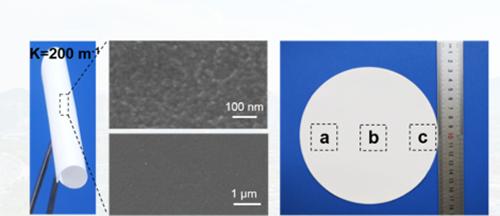

晶态多孔材料作为晶体本身是脆的,不易大面积加工制备。研究团队尝试将晶态多孔材料与其他材料复合,选取具有二维结构的氧化石墨烯作为膜基质,构筑了晶态多孔材料/氧化石墨烯柔性复合膜,解决了晶态多孔分离膜的柔性问题,使其易于加工制成卷式或管式等高效率的膜组件。

相关研究成果先后发表在《美国化学学会杂志》《德国应用化学》等期刊上。依托山东省重大科技创新工程,该项技术已在山东天维膜技术有限公司进行产业化开发,实现平方分米和平方米尺寸的晶态多孔材料/氧化石墨烯柔性复合膜的加工。