实例分享!BMS采样板针对低频磁场抗扰测试解决方案

通常汽车零部件受到的磁场干扰可以分为内部或外部干扰源干扰,其中内部干扰源包括汽车的电动马达、制动器等;而外部干扰源包括功率传输线、充电站等。低频磁场抗扰测试MFI的方法是将DUT暴露在干扰磁场中进行测试。辐射环可以产生干扰磁场,还可以用于小型DUT测试,或者采用多点放置的方法来测试大型DUT。本文由ADI代理商骏龙科技工程师AiWei为大家介绍一种BMS采样板针对低频磁场抗扰测试的解决方案。

本文引用地址:

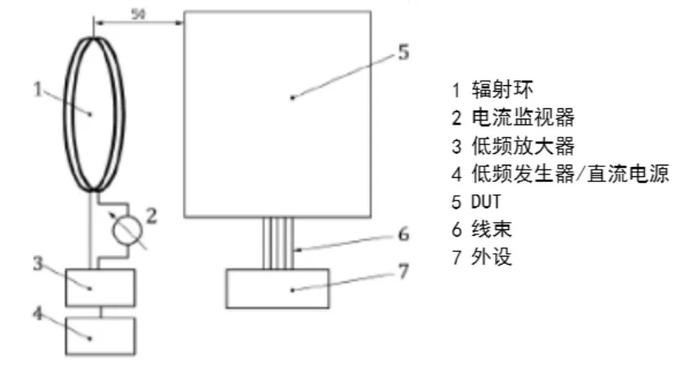

MFI测试设置

低频磁场抗扰MFI测试布置如下图(图1)所示,DUT的每个面都要划分成100mm*100mm的均匀方格区域,辐射环则平行放置于距离这些小方格中心50mm的位置进行测试。线束中的所有导线需按照实际的车载应用进行端接或空载,如可能,还要安装实际的负载或制动器。

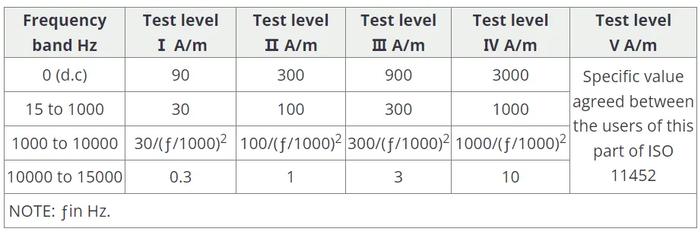

本文应用的测试频段为15Hz~150KHz,推荐的测试严酷定级划分如下表(表1)所示:

表1磁场

推荐测试严酷等级(内部场模拟)

LTC6813BMSMFI测试

DUT测试环境连接设置如上图(图1)所示,辐射环对准覆盖LTC6813BMS板上的AFE即LTC6813,每个AFE都要测试一次,连接器和FPC在覆盖面积内。结果显示BMSMFI测试失败。LTC6813所有通道的电压从200Hz到2kHz呈现10mV以上跳动,其他频段则表现良好,而测试标准应为采样电压跳动需小于10mV。

Debug分析

在LTC6813菊花链demo评估板上实测MFI并无发现问题。比较demo评估板和LTC6813BMS板的硬件设置,可以看到demo只有3个AFE和3个连接器;而LTC6813菊花链BMS板为5个AFE以及3个连接器,采样板连接端口有一块FPC软板连接采样线束和CSC板。这是实际应用工况无法避免的情况。

该FPC软板走线layout为环形,不是像线束一样并行走向,而且同一cell的2根采样线束有出现跨接2个连接器的情况,这与测试标准的线束要求不一致。线束应尽量减小线束内部的差分耦合效应,同时减少对负载及电源的干扰。线束及DUT要放置在一个绝缘、非铁磁性、低渗透性材质(如木桌)。

猜测辐射环测试时会同时覆盖住AFE、连接器和FPC,该FPC走线呈现线圈状和少数cell在连接器处的分开走线会导致电磁效应,这可能会干扰采样。同时200Hz到2kHz的噪声,ADC7KHz模式可能无法滤除,IC内部的ADC有可选的滤波模式,同步尝试更改ADC1KHz模式,观察是否会改善测试结果。

MFI测试结果分析

FPC软板走线呈现线圈状绕法。带FPC测试时,几乎所有的cell测量电压都跳动超过10mV;而去掉FPC软板,直接连接线束,绝大多数通道测量误差能在±3mV以内。

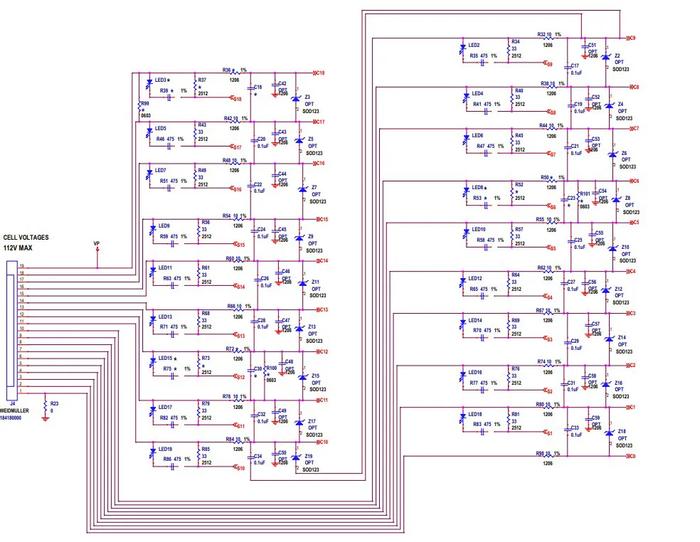

分析查看异常的几个采用通道。如下图(图3)LTC6813参考电路图所示,以其中的一个通道9电压为例子,采样通道9电压需要C9和C8两根线,而这两根线被分配在不同的连接器上,即这两根线之间包含的面积较大。PCB走线上由于要分开走线,也包围了一定的面积。

根据电磁感应定律,此时面积越大,耦合磁场的能量越大。将C8和C9这两根分布在不同连接器上的走线并接在一起,以减小线束之间包含的面积。进行MFI测试时,测量误差从20mV缩小到了9mV,磁线圈只盖住一个连接器,则电压跳动在5mV左右。

最坏的情况是把线圈盖住两个连接器,这两个连接器刚好包含了一个电芯的两根走线,比如C8/C9。将不同连接器的所有线束绑在一起以减小面积,此时MFI的测试结果显示,最大误差在10mV。综上,FPC软板的环形走线和电芯采样线束的跨接连接器会导致MFI测试时的耦合效应,从而影响采样电压,建议减小感应面积。

解决方案

在电路设计方面,ADILTC6813内部有多种滤波模式,功能强大,能够灵活更改ADC模式,从7KHz改为1KHz。高精度的电压采样场合建议使用1KHz模式,在一些诊断的应用,可以使用7KHz及以上模式。在连接线束方面,可以优化结构去掉FPC,或者一个连接器对应一个AFE,避免同一个AFE的采样线有跨接2个连接器,从而导致耦合面积增大的情况。

总结

BMS评估板在做低频磁场抗扰测试时,硬件部分的连接器结构需要一个连接器对应一个AFE,避免同一个AFE的采样线出现跨接情况。这样同一个电芯的采样线走线的环路最小,MFI测试就不会出现采样精度问题。软件部分则可以选择不同ADC模式以适应更好的应用场景。