减污降碳|上海第一批减污降碳案例⑯:上海化学工业区危险废料协同处置模式

转自:上观新闻

近期,『上海环境』公众号推出减污降碳专题,将以多样化的形式解读宣贯减污降碳协同增效的最新战略要点、政策要求及典型案例,探索减污降碳协同增效的技术方法和工作路径,助力建设美丽上海。

为积极推进多层次、多领域减污降碳协同增效,根据《上海市减污降碳协同增效实施方案》(沪环气候〔2023〕12号)和《关于征集上海市减污降碳协同增效典型案例的通知》(沪环气候〔2024〕11号)的要求,经各单位自愿申报、综合评估和专家评审,择优选取了30个第一批减污降碳协同增效优秀案例。

上海化学工业区引入世界级“一体化”先进理念,通过集中规划、集中建设公用工程,实现了废料处置等公用设施的资源共享,降低了园区企业的运营成本,节省了能源消耗,达到了减污降碳协同增效目的。苏伊士旗下化工区升达和化工区安悦两家废料处置企业以差异化工艺设计,实现了园区内固废处置的结构性互补和资源共享,危废总处置能力达到16万吨/年。园区充分发挥集约经营的规模效益优势,通过处置可实现危险废料减量达90%,实现了危废处置的可控化、合理化,共同保障园区内危废处置。

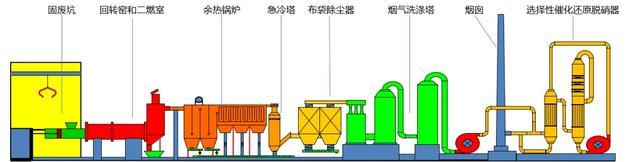

化工区升达主体装置为两套回转窑焚烧装置(固液气三态)和一套立式喷射炉焚烧装置(液气两态)。回转窑焚烧系统采用回转炉及二次燃烧技术,具有先进的技术设计及成熟的工艺路线。危险废料经预处理后,进入焚烧系统焚烧减量化,废料减量85%以上。焚烧高温烟气由余热锅炉回收热量生产蒸汽,通过管道送至园区内用户,并回收冷凝水。

化工区升达废料焚烧工艺

化工区安悦项目焚烧线采用国际上成熟先进的回转窑+二燃室工艺,采用破碎/混合/泵送(SMP)成套设备和焚烧线装置优化设计,增强危废处置能力。

化工区安悦焚烧线工艺路线

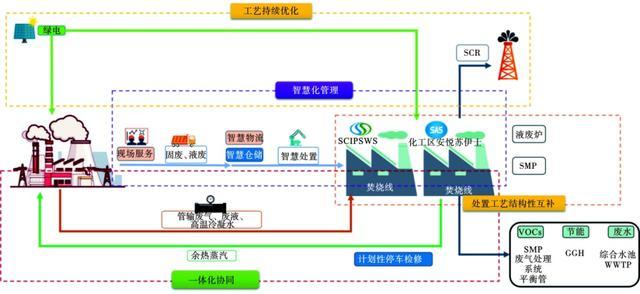

在上海化工区建设生态型绿色化工园区的总方针指引下,园区通过五个路径实现废料全生命周期减污降碳管理。

上海化学工业区危废减污降碳协同处置路径

化工区升达和化工区安悦公司通过绿色电分布式建设,充分利用建筑物屋顶和空地,在厂区内铺设3,560平方米光伏板,搭建分布式光伏发电设备,每年供电量为58.6万度,满足厂区照明等用电需求;

在处置协同方面,两家危废处置单位在规划初期,以工艺互补为原则,形成多元化危废处置路径,实现处置能力的部分结构性缺口互为补充(如低闪点废料和高硫、高氯元素类废料)。

化工区两家公司依托园区内公用工程一体化建设,通过公共管廊管道连接并焚烧处置园区内2家产废单位的大宗废液和4家产废单位的废气,减少了各产废单位废气处置设施重复投资,以及液废运输成本、环境风险和过程碳排放。此外,客户通过管道输送产废企业产生的废气至危废焚烧炉处理,减少了废气RTO炉的建设。

停车检修计划协同方面,两家危废处置企业结合园区内产废企业检修计划和自身检修需求,实施错峰检修,避免危废处置能力波动对产废企业的影响。

资源循环利用方面,两家废料处置企业通过余热锅炉将处置危废产生的热能转化为可利用的蒸汽,并依托园区内公共管廊,将蒸汽输送至园区内周边企业使用,同时回用冷凝水再次产生蒸汽,实现热能回收的最大化利用,减少锅炉补水升温所需的热能补充。在此循环过程中,实现了废料热能资源回收减污、客户蒸汽热能、处置单位锅炉补水余热过程降碳。此外,通过焚烧烟气余热回收、活性炭再生废气进焚烧炉系统、锅炉排污废水进湿渣机、两段式烟-烟换热系统实现废料焚烧减量资源化。

为减少废料VOCs排放,化工区安悦在危废处置进料环节针对性地加强对低闪点物料的处理,采用SMP(即破碎—混合—泵输)技术,实现对废胶水、油漆渣、石化精馏残渣等物料的高效投料处置。废料在封闭条件下传输,有效控制了处置过程中VOCs排放。

(1)产废阶段现场服务。通过提供产废阶段现场服务实现危险废料的源头减量,规范危废的包装形式,降低废料转运风险,提高危废的收集、运输、处理和利用效率,减少因包装不当、分类混乱造成的污染、碳排放与重复处置问题,为后续危废智慧化处置奠定基础。

(2)废料运输车辆智慧化物流。化工区升达与物流企业合作建设智慧物流系统,形成订单—物流计划—物流运单—在途跟踪—到厂排队全流程智慧化管理,将司机、调度、客服、车辆、废料接收等整合于同一系统平台。

(3)废料智能化储存。化工区两家危废处置企业结合行业特征及企业自身情况,对现有仓库进行智慧化升级,或新建智能仓库,实现①智能化规划,引入物联网技术、传感器等先进技术,实现对危废存储的实时监控和管理;②引入自动化设备,如自动化存储柜、自动化传输带等,实现危废存储的自动化和标准化;③数字化管理,企业通过数字化平台实现对危废存储的全过程管理,从而提高废料弹性接收量和处置效率。

在污染物处理能力提升层面,化工结合园区内企业产废变化,通过在废物焚烧处置末端引入催化还原(SCR)系统实现氮氧化物减排。

在废料全生命周期管理层面,通过提供现场服务从用户端的源头预处理减量化,通过管道化运输和集中处置、智慧物流和智能仓库系统减少环境排放。实现客户端分拣包装、物流运输、接收处理、烟气净化、飞灰和湿渣处置,以及溶剂回收—提纯—残液处置的全链条管控。

在智能化管理方面,化工区使用智能化、大数据等手段提高运输物流管理的安全性,加强工业服务业务管理,开展废料全生命周期管理建设工作,包括ODOO系统(ERP)、LIMS系统(实验室)、WMS系统(仓储)等实现全过程管控,同时三大系统交流互通,从上游产废、足迹跟踪、运营控制、排放监测多重维度科学管理危废处置,可从废料产生、物流运输、仓储接收、厂内流转到生产销核全过程追踪管理。