用“搭积木”的方式建设地铁站

刘震 青岛报道 通讯员 葛佳俊

“像搭积木一样造车站在这里进行了生动实践。”提到泸州路站,中交隧道工程局有限公司青岛市地铁8号线支线土建04-1工区项目负责人赵亮颇为兴奋。

青岛地铁8号线支线泸州路站是青岛地铁三期工程中重要科研创新试点车站,也是中交集团首个装配式车站。车站总长287米,为地下岛式结构,装配段共57环,最大的构件重量达103吨,由顶板、侧墙、中板、立柱与中纵梁等预制块组成,块与块之间采用榫卯结构+锚栓固定的方式相结合。车站构件在预制厂内集中生产,运输到施工现场后,像“搭积木”一样按顺序拼装成型。泸州路站主体结构封顶,赵亮悬着的一颗心终于落下了:“小时候用积木搭房子,长大了用‘积木’建车站。第一次这样建车站,难免有些紧张。”

据了解,装配式建筑是适应国家提出的“双碳”战略目标、国家大力推广的环保绿色建筑,具有生产效率高、构件精准、绿色环保的特点。“相较于传统现浇施工方式,预制装配式建造技术有很多优点。整体上可以节约30%左右的工期,现场节省70%的作业人员,在节能、节地、节水、节材、环保的同时,可实现高质量快速建造。”项目副经理卜凡坤介绍道:“此外,预制装配式技术还可大幅减少后期运营维护期间的注浆堵漏费用,降低施工风险,提升施工现场的机械化程度,真正实现绿色建造的要求。”

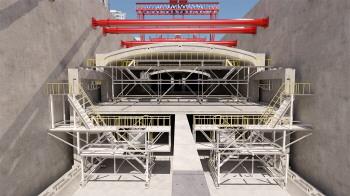

泸州路站装配式顶板采用闭腔薄壁单块坦拱结构,在减轻构件自重的同时提高构件的刚度与强度,吊装风险大幅降低。大分块坦拱装配式车站可减少基坑开挖深度与拼装构件数量,具有施工过程更安全、造价成本更低廉、拼装速度更高效等优势。但相较于高拱装配式车站,坦拱装配式车站顶板构件尺寸更大、吨位更高,对构件的加工精度、道路运输以及吊装要求更高,且泸州路站基坑采用桩+3道竖向内支撑围护体系,构件拼装环境复杂、干扰因素多。

泸州路站整个拼装过程都在地下进行,为实现预制构件的生产和安装精度、运输及吊装等工艺要求,项目采取梯次拼装技术很好地弥补了成环拼装技术中的拼装精度不足,使顶板与侧墙之间的拼装作业更加的贴合,“吊索+吊带”双保险、“BIM动画+3D模型”双可视化交底等新技术措施,同时详细编制装配式地铁车站施工作业指导手册,总结提炼出构件验收“311”“工前四核查”、吊装“八动作四到位”、拼装“两同步”的作业要求,就施工前准备工作、施工工艺、质量控制、安全控制及保质创优设立施工标准,实现了装配式构件的安全、精确、高效及一次性吊装就位。

“拼装误差,虽微必究,累积之下,足以撼动项目基石。”赵亮以其前瞻性的视角,深刻阐述了预制构件装配精准度之于项目成功的至关重要性,他坚定地倡导:“于细微处见真章,施工前务必筑牢精准装配的防线!”项目团队秉承匠心独运的精神,历经深思熟虑与广泛技术探索,最终提出了"智能化门吊+辅助台车"这一革命性的新拼装工艺。此工艺的核心,在于项目自主研发的智能高精度门吊系统,包含智能吊装小车和智能吊装横梁。制能吊装小车可实现全方位毫米级位移微调,确保构件凹凸隼的精准对接与移动,控制精度≤1mm。智能吊装横梁装配8组高性能起升机构,独立控制单根吊绳升降,结合智能化重力传导系统,确保每根钢丝绳受力均衡,精准调整顶板与中板构件姿态,有效防止对接不均导致的挤压损害。此外项目采用“高精度万向移动门吊小车”,将构件吊装精度由3mm提升至2mm以内,通过保障拼装作业精度控制,提升吊装作业安全稳定,从而实现拼装过程的高效、优质、安全的目标。

青岛地铁8号线支线泸州路站装配式技术的应用,避免了现浇混凝土施工噪声及粉尘对周边环境的影响,实现了现场文明施工的常态化,是践行国家“双碳”战略的具体体现,也是落实青岛地铁集团“建设世界一流地铁”目标的重要举措,对后期同类型装配式地铁车站的推广具有重要意义。