全国最大煤电一体化电厂投产!

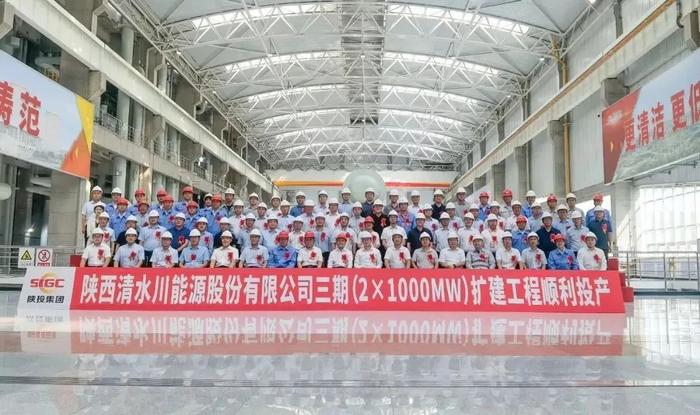

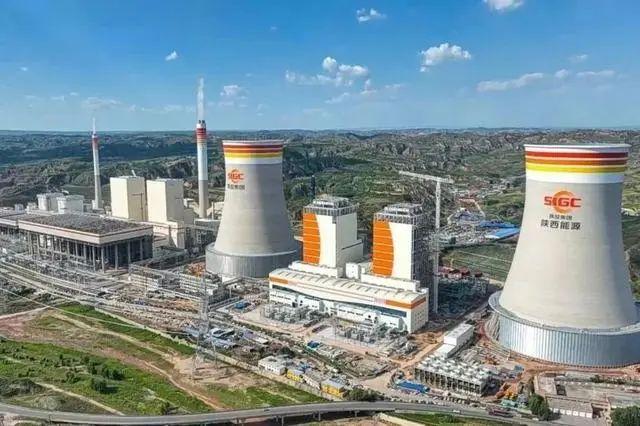

7月12日17时18分,陕投集团清水川能源公司三期2×1000MW扩建工程6号机组顺利通过168小时满负荷试运行。这标志着该机组由工程建设阶段迈入商业运行阶段,圆满实现“双机双投”,也标志着我国装机最大煤电一体化项目在陕西投产。

项目建设过程中实现三项世界首创。

1、首例!百万机组“四塔合一”技术

2、首例!冷源损失余热回收技术

3、首例!零号高加全负荷投入技术及全抽汽10级回热技术

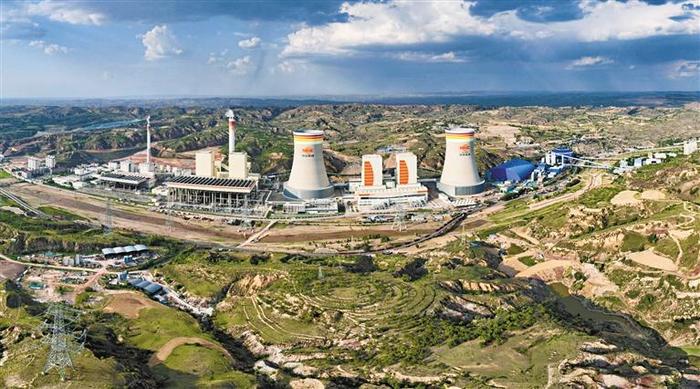

该工程位于榆林市府谷县,建设2台100万千瓦机组,总投资71.2亿元,于2021年7月开工。其中5号机组已于今年1月投产。

工程全面投运后将实现煤炭资源就地转换,加快陕西能源优势向经济优势转化,促进陕西经济社会高质量发展。同时落实国家“西电东送”战略,有效填补湖北电网的用电缺口,带动煤电一体化模式推广,为实现“双碳”目标提供有力支撑。

科技领航,三项世界首创

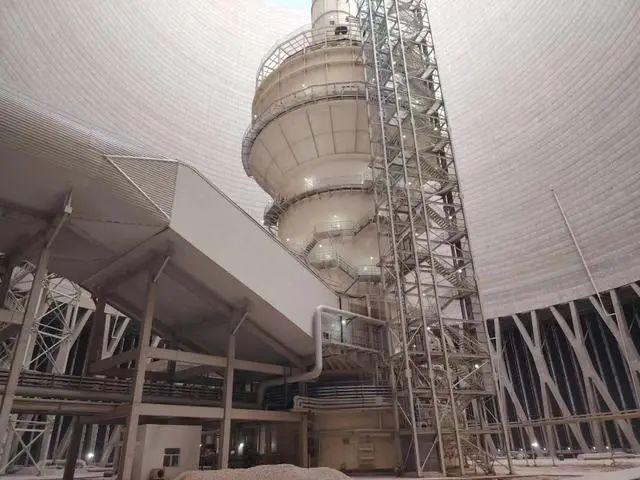

1、首例!百万机组“四塔合一”技术

该项目为世界首例将空冷塔、烟囱、脱硫塔、湿式除尘器统一布置,采用“四塔合一”技术的百万机组。

“四塔合一”空冷塔及内景

项目采用了不同于常规电厂的布置方式,充分发挥煤电一体化项目的优势,煤矿及电厂工艺系统及布置高度融合,充分利用煤矿现有卸储筛系统,不新建卸煤、储煤、筛碎设施,工艺流畅,布置紧凑,造价优化,减少用地、降低投资,共计节约用地315亩,实现同规模工程最少用地,是目前国内百万机组项目中占地最小的电厂项目之一。

2、首例!冷源损失余热回收技术

该技术采用汽轮机排汽余热加热锅炉一二次风,排挤部分烟气热量至空预器出口,一级烟气余热回收低温省煤器加热凝结水,回收烟气余热,降低热耗,提高机组效率。

采用该项技术能有效降低机组冷源损失,单台机组发电标煤耗降低2.257克每千瓦时,每年节省燃煤费用556万元;单台机组节约脱硫用水50吨/时,每年节省水费193万元。

3、首例!零号高加全负荷投入技术及全抽汽10级回热技术

本工程采用10级回热系统(含零级抽汽)。零号高加在机组全负荷时投入运行,提高给水温度,保证脱硝装置的正常运行,并提高机组热效率,可节省发电标煤耗率1.41克每千瓦时,年节约燃料费用约440万元。

高效环保,含“绿”量足,全面实现近零排放

项目设计发电煤耗269.08克每千瓦时,大气污染物排放指标为二氧化硫每标准立方米小于20毫克,氮氧化物每标准立方米小于25毫克,烟尘每标准立方米小于5毫克,全面实现近零排放。

此外,项目采用电厂脱硫废水高效蒸发结晶和煤矿疏干水深度处理技术,实现全部煤电一体化项目废水近零排放。