构建动态感知、精准驱动的产品整合平台提升数字化生产运营管控能力

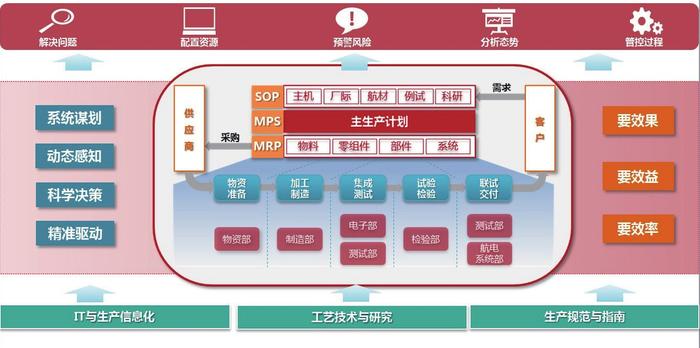

为落实航空工业军品任务“集团抓总、主机牵头、体系保障”管理新机制要求,构建新型的、以考核为导向的航空科研产品生产任务管理体系,解决制约复杂航空电子产品科研生产院所的资源冲突问题,航空工业上电所(以下简称上电所)通过企业架构治理系统谋划生产体系转型升级,持续优化生产资源和产品资源的配置模式,提升精益水平和敏捷响应能力,在产品整合中心(PIC)建设框架下,初步建立了动态感知、精准驱动的产品整合平台(如图1所示),有效提升基于大数据的生产运营管控能力。

围绕产品全生命周期资源高效整合的要求,以打造资源配置高效、响应敏捷的生产运营“CPU”为建设目标,实现“要效果、要效率、要效益”的组织效能,上电所从健全系统谋划、动态感知、科学决策和精准驱动四项核心能力出发,全面规划产品整合能力提升。

系统谋划生产管理体系全面升级

首先,上电所按照AOS体系指引,启动了完善生产管理体系工作,从生产管理顶层框架开始,明确业务域范畴、逻辑关系,开展端到端的流程梳理,构建满足业务架构演进的管理制度体系;同时,评估生产管理涉及各项业务组件的成熟度,修订完善相关制度,细化形成生产管理指南,实现规范化、流程化、标准化、专业化。其次,在内部团队建设上按照需求管理、计划与控制、生产保障、资源管理等组件,优化整合中心内部人员分工,补强生产需求统筹能力;拓展各部门二级计划、调度人员共同参与,打造多部门多角色协同的卓越生产管理IPT团队。再次,具体业务层面,承接任务目标、经营指标、均衡生产等要求,分解形成贯穿上游客户、内部生产和下游供应商的协同计划,在外部加强与主机装机节拍的协同,与配套供应单位计划协同,在内部实施动态平衡的滚动生产计划,建立需求与资源的映射关系,每月结合产能、资源等开工条件平衡计划安排。

推动生产管理数字化转型

实现态势动态感知一方面,启动生产计划管理系统优化升级到ERP系统的工作,推进生产计划、制造执行、仓储管理等信息化系统集成整合,闭环生产计划、生产执行、物流仓储和成本管理,逐步实现生产管理过程的信息互联互通,提高生产执行状态的实时感知能力。同时,面向生产信息纵向贯通的目标,协同工程部、科信部在分析决策、计划管理、执行管控和设备监控等层面同步开展整合平台、ERP、MES、WMS、SCADA等项目建设。另一方面,着眼于生产数字化客观情况,拓展信息采集渠道,优化生产问题报送机制,综合利用人工填报、系统集成信息,拓展生产执行、供应链态势信息的采集渠道,重点加强态势分析、风险预警、异常识别能力,及时发现问题,加速问题处理。

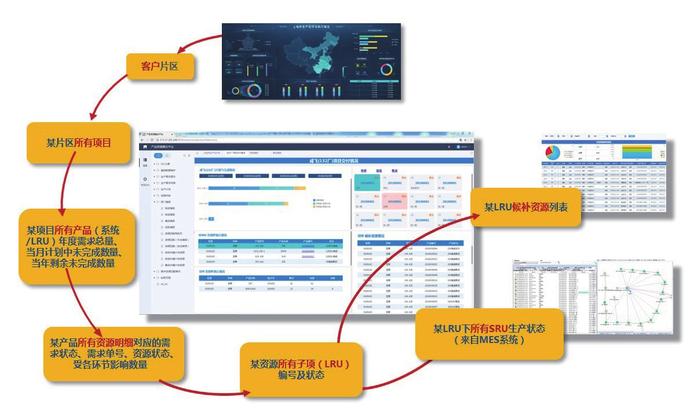

基于产供销数据的集成分析

支撑科学决策与此同时,充分重视数据应用,发挥产品整合中心平台作用,优化生产运营数字化管理模型,集成运用多种信息化管控工具与大数据技术,从经营、客户、生产等视角提供基于大数据的决策支持(如图2所示)。上电所依托数据可视化在主机交付上试点实现“抽丝剥茧”定位问题,例如:从片区交付情况、项目交付情况、产品交付情况、产品资源状态到模块级生产状态。后续,随着WMS、SRM等系统的建设,将进一步延伸至物料供应乃至供应商端;此外,基于数据实现运行态势的可视化监控,上电所针对任务目标和经营目标分别制定“生产交付与执行”和“预算与产值”驾驶舱看板,通过监控关键配套项完成情况、合同履约情况、当月产品预算执行等指标,抽象出生产运营整体态势。

目标牵引的精准计划驱动机制

有了策划、了解了状态、作了决策,如何精准驱动各部门围绕目标按计划执行就成了关键,为此上电所细化了上拉下推的计划管理机制,即合同订单拉动、计划考核推动,基于交付紧急程度将生产计划划分为关键、重要和一般三个优先级,各环节计划协同的同时明确关键重要任务,加大对关键任务完成考核力度。尤其针对客户关注的任务,参照集团关键配套项管理机制,组织相关部门评估潜在风险,梳理关键路径,制定精确到天、到部门的关键节点行动项,督促各部门按计划执行;此外,紧盯关键任务同时不放松均衡生产要求,在二级计划层面对标均衡生产目标,分析计划执行情况,识别潜在问题并及时协调解决,关键问题及时上升,以问题促进管理改进。

上电所将按照生产中心“十四五”整体规划,持续建设动态感知、精准驱动的产品整合管理能力,扎实推进各项举措落地实施,支撑生产体系向“敏捷、高效、高品质、低成本”的生产服务模式转型升级。

(航空工业智能制造创新中心与航空工业上电所联合供稿)