ICT首家零碳工厂是如何诞生的?联想集团首次解密

ICT首家零碳工厂是如何诞生的?2月17日,联想集团首次对外解密背后的故事。在名为《零碳工厂诞生史》的视频中,联想回顾了武汉产业基地过去十年的变迁,并展示了零碳的成功实践并不来自一项具体的技术突破,而是对能源、数据、管理系统的持续优化。目前,武汉基地累计省下的能源可以承担100家中小型服装厂一整年的用电。

2022年12月15日,联想集团被全球最大指数公司明晟MSCI将ESG评级调高到全球最高的AAA级,也是中国内地ICT行业唯一一家AAA公司。这意味着联想集团也在环境保护这个衡量优秀企业的新指标上,成为了全球领导者。

联想武汉产业基地建成于2013年,经过十年发展,已经成长为武汉电子制造业首个年产值超过500亿元的巨无霸。同样是2022年,联想武汉产业基地获得了ICT首张零碳工厂证书,宣布达成碳中和。

武汉基地以生产手机和平板电脑为主。一台0.2Kg的手机,在整个生命周期中通常会产生60Kg以上二氧化碳当量的碳排放,其中80%都来自产品出厂之前。

以生产中必须用到的空气压缩机为例,仅一个月,全厂的空压机就消耗了62万度电,超过整个工厂耗电量的10%,足够普通家庭连续开上100年空调。

为了减少浪费,联想武汉基地每周都在检查新漏气点,修复旧漏气点。只有这样持续细致的排查,才能将空压机的能源浪费降到最低。

实际上,这只是联想武汉工厂上百项减碳措施的其中之一。除了漏气排查,工厂在雨水回收、洁具节水、锅炉余热回收,甚至是饮水机管理都有自己的减碳措施。它们会汇总成一张这样事无巨细的减碳清单,只有做好每一件小事,最后才能得到一个大数字——每年减少15000吨碳排放。

但对于大多数工厂,他们甚至都无法看清这个数字,减碳更是无从谈起。

因此,一套数字化工具就显得至关重要。联想集团自主研发的LeGreen系统,让工厂第一次看到了自己的碳排放数据。

首先,是找到所有碳排放的源头,ISO14064《温室气体声明审定与核查标准》和《温室气体核算体系》把企业碳排放分成了三个范围:直接排放、外购能源排放和间接排放。

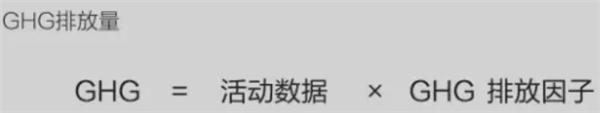

具体的碳排放数量,则通过这个公式计算:

根据不同的燃料、活动、排放物,LeGreen拆解出了多达102项碳排因子,并根据国家标准实时更新到公式中。

活动数据则来自部署在工厂中的传感器,它们采集工厂用电、水、气消耗。基于这些数据,LeGreen可以通过公式计算整体的碳排放量,并实时展示工厂的能源消费结构,一切都变得清晰简单。

对于一家工厂而言,还有一种看不见的能耗,那就是追求效率的过程。许多工厂在排产过程中,将效率视为第一位,但却忽略了一家巨大工厂中,极其容易出现的资源空置和浪费现象。

这是因为在传统的排产过程中,人脑算力有限,面对极其复杂的前提条件,为了优先满足产能交付,不可避免会出现过饱和的资源配置,从而导致浪费。

而联想集团自主研发的APS高级计划与排程系统则通过AI超越了人脑的极限。

它的目的很简单,以最少的资源实现最高的产能。只需要设定好人力、产能、物料、工艺等十几项约束因子,原本计划员需要几个小时完成的工作,APS在5分钟内能自动求解出最佳方案,让产线利用率最大化。

但这还不够,APS甚至创新性地引入了能耗这一维度,可以将现有的生产需求排到同一组空调所在区域,最大程度节省空调用电。

事无巨细的减碳清单、数字化管理工具、降低能耗的排产系统APS,它们帮助联想武汉基地全年减少了2200万度耗电。

十年来,联想武汉基地在减碳路上扎实前行:

2017年完成智能氮气控制系统,每年减少耗电129万千瓦时。

2018年完成空压机排气压力改造,每年减少耗电42万千瓦时。

2019年完成高光效LED照明改造,每年减少耗电365万千瓦时。

2020年完成深冷制氮工艺改造,每年减少耗电594万千瓦时。

2021年开始空调EC风机改造,每年减少耗电120万千瓦时。

作为ESG探路者与引领者,联想集团在ESG领域的实践已有17年。联想集团坚持以减碳降碳为标准和动力,推动传统行业智能化、数字化转型。作为“链主”,联想集团开启赋能全产业链供应链低碳转型之路,推动更加高质量的绿色发展。

2月17日,联想集团公布的最新一季财报显示,2022/23财年第三财季(2022年10-12月),联想集团营收1086亿人民币,净利润31亿人民币,所有主营业务连续第五个季度全部盈利。

(来源:新视线)